2026 Autore: Howard Calhoun | calhoun@techconfronts.com. Ultima modifica: 2025-01-24 13:18:55

L'industria moderna non può essere immaginata senza materiali come l'acciaio. Lo incontriamo quasi ad ogni turno. Introducendo vari elementi chimici nella sua composizione, le proprietà meccaniche e operative possono essere notevolmente migliorate.

Cos'è l'acciaio

L'acciaio è una lega che contiene carbonio e ferro. Inoltre, una tale lega (foto sotto) potrebbe avere impurità di altri elementi chimici.

Ci sono diversi stati strutturali. Se il contenuto di carbonio è compreso tra 0,025 e 0,8%, questi acciai sono chiamati ipoeutettoidi e hanno perlite e ferrite nella loro struttura. Se l'acciaio è ipereutettoide, si possono osservare fasi perlitiche e cementitiche. Una caratteristica della struttura della ferrite è la sua elevata plasticità. La cementite ha anche una notevole durezza. La perlite forma entrambe le fasi precedenti. Può avere una forma granulare (le inclusioni di cementite si trovano lungo i grani di ferrite, che hanno una forma tondeggiante) e lamellare (entrambe le fasi sembrano placche). Se l'acciaio viene riscaldato al di sopra della temperatura alla qualesi verificano modificazioni polimorfiche, la struttura diventa austenitica. Questa fase ha una maggiore plasticità. Se il contenuto di carbonio supera il 2,14%, tali materiali e leghe vengono chiamati ghise.

Tipi di acciaio

A seconda della composizione, l'acciaio può essere al carbonio e legato. Il contenuto di carbonio inferiore allo 0,25% caratterizza l'acciaio dolce. Se la sua quantità raggiunge lo 0,55%, allora possiamo parlare di una lega a medio carbonio. L'acciaio, che ha più dello 0,6% di carbonio nella sua composizione, è chiamato acciaio ad alto tenore di carbonio. Se, nel processo di produzione di una lega, la tecnologia prevede l'introduzione di elementi chimici specifici, allora questo acciaio è chiamato legato. L'introduzione di vari componenti cambia significativamente le sue proprietà. Se il loro numero non supera il 4%, la lega è a bassa lega. Gli acciai mediolegati e altolegati hanno rispettivamente fino all'11% e oltre il 12% di inclusioni. A seconda dell'area in cui vengono utilizzate le leghe di acciaio, ne esistono di tipi: acciai e leghe per utensili, strutturali e speciali.

Tecnologia di produzione

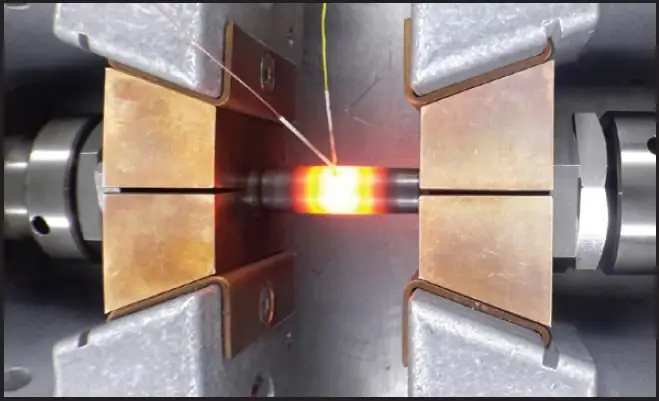

Il processo di fusione dell'acciaio è piuttosto laborioso. Comprende diverse fasi. Prima di tutto, hai bisogno di materie prime: il minerale di ferro. La prima fase prevede il riscaldamento a una certa temperatura. In questo caso, si verificano processi ossidativi. Nella seconda fase, la temperatura diventa molto più alta. I processi di ossidazione del carbonio sono più intensi. È possibile un ulteriore arricchimento della lega con ossigeno. Le impurità non necessarie vengono rimossescorie. Il prossimo passo è rimuovere l'ossigeno dall'acciaio, poiché riduce significativamente le proprietà meccaniche. Questo può essere effettuato in modo di diffusione o precipitazione. Se il processo di disossidazione non si verifica, l'acciaio risultante viene chiamato acciaio bollente. La lega calma non emette gas, l'ossigeno viene rimosso completamente. Una posizione intermedia è occupata da acciai semi-silenziosi. La produzione delle leghe di ferro avviene in focolare aperto, forni a induzione, convertitori di ossigeno.

Leghe di acciaio

Per ottenere determinate proprietà dell'acciaio, nella sua composizione vengono introdotte speciali sostanze leganti. I principali vantaggi di questa lega sono una maggiore resistenza a varie deformazioni, l'affidabilità delle parti e di altri elementi strutturali aumenta in modo significativo. L'indurimento riduce la percentuale di crepe e altri difetti. Spesso questo metodo di saturazione con diversi elementi viene utilizzato per conferire resistenza alla corrosione chimica. Ma ci sono anche una serie di svantaggi. Richiedono un'elaborazione aggiuntiva, la probabilità della comparsa di fiocchi è alta. Inoltre, aumenta anche il costo del materiale. Gli elementi di lega più comuni sono cromo, nichel, tungsteno, molibdeno, cob alto. L'ambito della loro applicazione è piuttosto ampio. Ciò include l'ingegneria meccanica e la produzione di parti per condutture, centrali elettriche, aviazione e molto altro.

Il concetto di resistenza al calore e resistenza al calore

Il concetto di resistenza al calore si riferisce alla capacità di un metallo o di una lega di conservare tutte le sue caratteristiche quando lavora ad alte temperature. In un ambiente del genere, spessosi osserva corrosione da gas. Pertanto, il materiale deve anche essere resistente alla sua azione, cioè essere resistente al calore. Pertanto, la caratterizzazione delle leghe utilizzate a temperature significative deve includere entrambi questi concetti. Solo allora tali acciai forniranno la durata di servizio necessaria per parti, utensili e altri elementi strutturali.

Caratteristiche dell'acciaio resistente al calore

Nei casi in cui la temperatura raggiunge valori elevati, è necessario l'uso di leghe che non collassano e non soccombere alla deformazione. In questo caso vengono utilizzate leghe resistenti al calore. La temperatura di esercizio per tali materiali è superiore a 500ºС. Punti importanti che caratterizzano tali acciai sono l' alto limite di resistenza, la plasticità, che persiste a lungo, nonché la stabilità al rilassamento. Esistono numerosi elementi che possono aumentare significativamente la resistenza alle alte temperature: cob alto, tungsteno, molibdeno. Anche il cromo è un componente richiesto. Non influisce tanto sulla forza quanto aumenta la resistenza alla scala. Il cromo previene anche i processi di corrosione. Un' altra importante caratteristica delle leghe di questo tipo è lo scorrimento lento.

Classificazione degli acciai resistenti al calore per struttura

Le leghe termoresistenti e termoresistenti sono della classe ferritica, martensitica, austenitica e con struttura ferritico-martensitica. I primi contengono circa il 30% di cromo. Dopo una lavorazione speciale, la struttura diventa a grana fine. Se la temperatura di riscaldamento supera 850ºС, i graniaumentano e tali materiali resistenti al calore diventano fragili. La classe martensitica è caratterizzata dal seguente contenuto di cromo: dal 4% al 12%. Anche nichel, tungsteno e altri elementi possono essere presenti in piccole quantità. Da loro sono ricavate parti di turbine e valvole nelle automobili. Gli acciai che hanno nella loro struttura martensite e ferrite sono adatti per il funzionamento a temperature elevate costanti e per il funzionamento a lungo termine. Il contenuto di cromo raggiunge il 14%. L'austenite si ottiene introducendo il nichel in leghe resistenti al calore. Gli acciai con una struttura simile hanno molti gradi.

Leghe a base di nichel

Il nichel ha una serie di proprietà utili. Ha un effetto positivo sulla lavorabilità dell'acciaio (sia a caldo che a freddo). Se una parte o uno strumento è progettato per funzionare in un ambiente aggressivo, la lega con questo elemento aumenta significativamente la resistenza alla corrosione. I materiali resistenti al calore a base di nichel sono suddivisi nei seguenti gruppi: resistenti al calore e effettivamente resistenti al calore. Quest'ultimo dovrebbe anche avere caratteristiche minime di resistenza al calore. Le temperature di lavoro raggiungono i 1200ºС. Inoltre, viene aggiunto cromo o titanio. Tipicamente, gli acciai legati con nichel hanno una piccola quantità di impurità come bario, magnesio, boro, quindi i bordi del grano sono più rinforzati. Le leghe resistenti al calore di questo tipo sono prodotte sotto forma di forgiati e prodotti laminati. È anche possibile fondere parti. La loro principale area di applicazione è la produzione di elementi per turbine a gas. Le leghe resistenti al calore a base di nichel contengono fino al 30% di cromo. Si prestano abbastanza bene allo stampaggio, alla saldatura. Inoltre, la resistenza della scala è ad un livello elevato. Ciò consente di utilizzarli nei sistemi di gasdotti.

Acciaio legato al titanio resistente al calore

Il titanio viene introdotto in una piccola quantità (fino allo 0,3%). In questo caso, aumenta la resistenza della lega. Se il suo contenuto è molto più alto, alcune proprietà meccaniche si deteriorano (durezza, resistenza). Ma la plasticità aumenta. Questo facilita la lavorazione dell'acciaio. Con l'introduzione del titanio insieme ad altri componenti, è possibile migliorare notevolmente le caratteristiche di resistenza al calore. Se è necessario lavorare in un ambiente aggressivo (soprattutto quando il progetto prevede la saldatura), è giustificata la lega con questo elemento chimico.

Leghe di cob alto

Una grande quantità di cob alto (fino all'80%) va alla produzione di materiali come leghe resistenti al calore e resistenti al calore, poiché raramente viene utilizzato nella sua forma pura. La sua introduzione aumenta la plasticità e la resistenza quando si lavora ad alte temperature. E più è alto, maggiore è la quantità di cob alto introdotta nella lega. In alcuni marchi, il suo contenuto raggiunge il 30%. Un' altra caratteristica di tali acciai è il miglioramento delle proprietà magnetiche. Tuttavia, a causa dell' alto costo del cob alto, il suo utilizzo è piuttosto limitato.

Influenza del molibdeno sulle leghe resistenti al calore

Questo elemento chimico influisce in modo significativo sulla resistenza del materiale alle alte temperature.

È particolarmente efficace se usato insieme ad altri elementi. Aumenta notevolmente la durezza dell'acciaio (già ad un contenuto dello 0,3%). Anche la resistenza alla trazione aumenta. Un' altra caratteristica positiva che hanno le leghe resistenti al calore legate con molibdeno è un alto grado di resistenza ai processi ossidativi. Il molibdeno contribuisce alla macinazione del grano. Lo svantaggio è la difficoltà di saldatura.

Altri acciai speciali e leghe

Per eseguire determinati compiti, sono necessari materiali con determinate proprietà. Quindi, possiamo parlare dell'uso di leghe speciali, che possono essere sia leghe che carbonio. In quest'ultimo, l'insieme delle caratteristiche richieste è ottenuto grazie al fatto che la fabbricazione delle leghe e la loro lavorazione avviene utilizzando una tecnologia speciale. Anche le leghe e gli acciai speciali si dividono in strutturali e per utensili. Tra i compiti principali per questo tipo di materiali si possono distinguere: resistenza ai processi di corrosione e usura, capacità di lavorare in un ambiente aggressivo e caratteristiche meccaniche migliorate. Questa categoria comprende sia acciai e leghe resistenti al calore con temperature di esercizio elevate, sia acciai criogenici che possono resistere fino a -296ºС.

Acciaio per utensili

L'acciaio speciale per utensili viene utilizzato nella produzione di utensili. A causa del fatto che le loro condizioni di lavoro sono diverse, anche i materiali vengono selezionati individualmente. Poiché i requisiti per gli strumenti sono piuttosto elevati, le caratteristiche delle leghe per la lorola produzione è adeguata: devono essere esenti da impurità di terzi, inclusioni, il processo di disossidazione è ben eseguito e la struttura è omogenea. È molto importante che gli strumenti di misura abbiano parametri stabili e resistano all'usura. Se parliamo di utensili da taglio, funzionano a temperature elevate (c'è il riscaldamento del bordo), attrito e deformazione costanti. Pertanto, è molto importante che mantengano la loro durezza primaria quando riscaldati. Un altro tipo di acciaio per utensili è l'acciaio ad alta velocità. Fondamentalmente, è drogato con tungsteno. La durezza viene mantenuta fino a una temperatura di circa 600ºС. Ci sono anche acciai per stampi. Sono progettati sia per la formatura a caldo che a freddo.

Applicazioni di leghe speciali

Le industrie che utilizzano leghe con caratteristiche speciali sono molte. Grazie alle loro qualità migliorate, sono indispensabili nell'ingegneria meccanica, nell'edilizia e nell'industria petrolifera. Le leghe resistenti al calore e resistenti al calore sono utilizzate nella produzione di parti di turbine, pezzi di ricambio per automobili. Gli acciai che hanno elevate caratteristiche anticorrosione sono indispensabili per la produzione di tubi, spille per carburatori, dischi, e vari elementi dell'industria chimica. Rotaie ferroviarie, benne, binari per veicoli: gli acciai resistenti all'usura sono la base per tutto questo. Nella produzione in serie di bulloni, dadi e altre parti simili vengono utilizzate leghe automatiche. Le molle devono essere sufficientemente elastiche e resistenti all'usura. Ecco perchèil materiale per loro è l'acciaio per molle. Per migliorare questa qualità, sono ulteriormente legati con cromo, molibdeno. Tutte le leghe e gli acciai speciali con una serie di caratteristiche specifiche possono ridurre il costo delle parti in cui in precedenza venivano utilizzati metalli non ferrosi.

Consigliato:

Vetro silicato: produzione e utilizzo

Il vetro silicato è un materiale comune e conveniente per l'uso in varie aree della produzione, della vita quotidiana e dell'industria. È composto da ingredienti naturali e ha un gran numero di proprietà positive

Produzione moderna. La struttura della produzione moderna. Problemi della produzione moderna

L'industria sviluppata e un alto livello dell'economia del paese sono fattori chiave che influenzano la ricchezza e il benessere della sua gente. Un tale stato ha grandi opportunità e potenzialità economiche. Una componente significativa dell'economia di molti paesi è la produzione

La resistenza al calore e la resistenza al calore sono caratteristiche importanti degli acciai

Gli acciai strutturali ordinari, quando riscaldati, cambiano bruscamente le loro proprietà meccaniche e fisiche, iniziano a ossidarsi attivamente e a formare incrostazioni, il che è completamente inaccettabile e crea una minaccia di cedimento dell'intero assieme e forse un grave incidente. Per lavorare a temperature elevate, gli ingegneri dei materiali, con l'aiuto di metallurgisti, hanno creato una serie di acciai e leghe speciali. Questo articolo ne fornisce una breve descrizione

Produzione di gas. Metodi di produzione del gas. Produzione di gas in Russia

Il gas naturale si forma mescolando vari gas nella crosta terrestre. Nella maggior parte dei casi, la profondità di occorrenza varia da diverse centinaia di metri a un paio di chilometri. Vale la pena notare che il gas può formarsi a temperature e pressioni elevate. In questo caso, non c'è accesso di ossigeno al luogo. Ad oggi, la produzione di gas è stata implementata in diversi modi, ognuno dei quali considereremo in questo articolo. Ma parliamo di tutto in ordine

L'utilizzo delle apparecchiature di produzione è una garanzia di successo

In qualsiasi attività, è necessario utilizzare attrezzature per la produzione di un particolare prodotto. Ecco perché il coefficiente del suo utilizzo è così importante