2026 Autore: Howard Calhoun | calhoun@techconfronts.com. Ultima modifica: 2025-01-24 13:19:01

La pressione nei mezzi gassosi e liquidi è uno degli indicatori più importanti, la cui misurazione è necessaria per la manutenzione dei sistemi di comunicazione e tecnologici. Gli oggetti di lavoro includono vari filtri, sistemi di tubazioni, aria condizionata e dispositivi di ventilazione. Utilizzando un manometro differenziale, l'utente non solo identifica le caratteristiche della pressione effettiva, ma ha anche l'opportunità di registrare la differenza tra gli indicatori dinamici. La conoscenza di questi dati facilita il monitoraggio del sistema e aumenta l'affidabilità operativa. Inoltre, i manometri differenziali vengono utilizzati anche per misurare il flusso di liquido, gas o aria compressa.

Principio di funzionamento

Nella maggior parte dei manometri, la tecnologia per la determinazione e il calcolo dei dati si basa su processi di deformazione in blocchi di misura speciali, ad esempio in un soffietto. Questo elemento funge da indicatore che percepisce le cadute di pressione. Il blocco diventa anche un convertitore di differenza di pressione: l'utente riceve informazioni sotto forma di spostamento del puntatore sul dispositivo. Inoltre, i dati possono essere presentati in Pascal, coprendol'intero spettro di misura. Questo modo di visualizzare le informazioni, ad esempio, è fornito dal manometro differenziale Testo 510, che, durante il processo di misurazione, solleva l'utente dalla necessità di tenerlo in mano, poiché sul retro del dispositivo sono previsti speciali magneti.

Nei dispositivi meccanici, l'indicatore principale è la posizione della freccia, controllata dal sistema di leve. Il movimento del puntatore avviene fino al momento in cui le gocce nel sistema cessano di esercitare l'influenza di una certa forza. Un classico esempio di questo sistema è il manometro differenziale DM serie 3538M, che fornisce la conversione proporzionale delta (pressione differenziale) e fornisce il risultato all'operatore come segnale unificato.

Classificazione

A causa della complessità dei processi di misurazione della pressione, delle caratteristiche dei mezzi di lavoro e dell'ulteriore conversione, sono disponibili diverse opzioni per il funzionamento dei manometri differenziali in condizioni diverse. A proposito, il manometro differenziale, il cui principio di funzionamento è in gran parte determinato dalla sua progettazione, è orientato nella sua progettazione alla possibilità di applicazione in ambienti specifici, quindi la classificazione è fatta da questo. Quindi, i produttori producono i seguenti modelli:

- Gruppo di manometri differenziali per liquidi, che include modifiche a galleggiante, campana, tubo e anello. In essi, il processo di misurazione avviene sulla base degli indicatori della colonna di liquido.

- Manometri digitali. Sono considerati i più funzionali, poiché consentono di misurare non solo le caratteristiche delle perdite di carico, ma anche la velocità dei flussi di aria compressa, gli indicatori di umidità e temperatura. Un rappresentante di spicco di questo gruppo è il manometro differenziale Testo, utilizzato anche nei sistemi di monitoraggio ambientale, negli studi aerodinamici e ambientali.

- Categoria di dispositivi meccanici. Si tratta di versioni a soffietto ea membrana che forniscono misure monitorando le caratteristiche dell'elemento sensibile alla pressione.

Modelli a due tubi

Questi dispositivi vengono utilizzati per misurare gli indicatori di pressione e determinare le differenze tra di essi. Questi sono dispositivi con un livello visibile, che di solito è presentato a forma di U. In base alla progettazione, un tale manometro differenziale è un'installazione di due tubi comunicanti verticali, fissati su una base in legno o metallo. Un componente obbligatorio del dispositivo è una targa con una scala. In preparazione alla misurazione, i tubi vengono riempiti con il fluido di lavoro.

In seguito, inizia l'erogazione della pressione misurata in uno dei tubi. Allo stesso tempo, il secondo tubo interagisce con l'atmosfera. Durante la misurazione delta, entrambi i tubi sono soggetti ad una pressione misurabile. Il manometro differenziale a due tubi riempito di liquido viene utilizzato per misurare il vuoto, la pressione di gas non corrosivi e mezzi d'aria.

Modelli monotubo

Manometri differenziali a tubo singolocomunemente usato quando sono richiesti risultati di alta precisione. In tali dispositivi viene utilizzata anche un'ampia nave, che è soggetta alla pressione con il coefficiente più alto. L'unico tubo è fissato a una piastra con una scala che mostra queste differenze e comunica con l'ambiente atmosferico. Nel processo di misurazione delle perdite di carico, la più piccola delle pressioni interagisce con essa. Il fluido viene versato nel manometro differenziale fino al raggiungimento del livello zero.

Sotto l'influenza della pressione, una certa proporzione del liquido fluisce nel tubo dal recipiente. Poiché il volume del fluido di lavoro che si è spostato nel tubo di misura corrisponde al volume che ha lasciato il recipiente, un manometro differenziale a tubo singolo consente di misurare l' altezza di una sola colonna di liquido. In altre parole, l'errore di misura è ridotto. Tuttavia, dispositivi di questo tipo non sono privi di inconvenienti.

Le deviazioni dai valori ottimali possono essere dovute alla dilatazione termica dei componenti di misura del dispositivo, alla densità del fluido di lavoro e ad altri errori, che, tuttavia, sono tipici di tutti i tipi di manometri differenziali. Ad esempio, un manometro differenziale digitale, anche con correzioni per i coefficienti di densità e temperatura, ha anche un certo margine di errore.

Manometri a membrana

Il principale sottotipo di manometri differenziali meccanici, anch'esso suddiviso in dispositivi conelementi di misura. Nei dispositivi con una membrana piatta in metallo, i calcoli si basano sul fissaggio delle caratteristiche di deflessione nel componente di misurazione. È comune anche un manometro differenziale, in cui la membrana funge da parete divisoria per le camere. Al momento della deformazione, la forza di contrasto è formata da una molla cilindrica a spirale, che scarica l'elemento di misura. Ecco come vengono confrontate due diverse pressioni.

Inoltre, alcune modifiche dei dispositivi a membrana sono dotate di protezione contro l'impatto unilaterale: questa caratteristica del design ne consente l'utilizzo nella misurazione degli indicatori di sovrappressione. Nonostante l'introduzione attiva dell'elettronica nell'industria metrologica nel suo insieme, gli strumenti di misura a membrana rimangono richiesti e persino indispensabili in alcune aree. Ad esempio, il manometro differenziale ad alta tecnologia DMTs-01m di tipo digitale, nonostante la sua ergonomia e l'elevata precisione, presenta una serie di limitazioni per l'uso in condizioni in cui è possibile il funzionamento di dispositivi a membrana.

Versioni sottostanti

In tali modelli, l'elemento di misura è una scatola metallica ondulata, integrata con una molla a spirale. Il piano del dispositivo è diviso da un soffietto in due parti. L'impatto maggiore della pressione cade sulla camera all'esterno del soffietto e il più piccolo nella cavità interna. A seguito dell'esposizione a pressioni con forze diverse, l'elemento sensibile si deforma secondo un valore proporzionale all'indicatore desiderato. essoclassici manometri differenziali che mostrano i risultati delle misurazioni tramite una freccia sul quadrante. Ma ci sono altri rappresentanti di questa famiglia.

Altre versioni meccaniche

Meno comuni sono i dispositivi ad anello, galleggiante e campana per misurare la pressione differenziale. Sebbene tra questi ci siano modelli senza scala e autoregistranti relativamente accurati, nonché dispositivi con dispositivi elettrici a contatto. La trasmissione dei dati in essi avviene a distanza, sempre, mediante comunicazione elettrica o pneumatica. Per determinare gli indicatori di consumo in base a differenze variabili, vengono prodotti anche dispositivi meccanici con sommatori e integrazioni.

Manometri digitali

Dispositivi di questo tipo, oltre alle funzioni base di misurazione della differenza di pressione, sono in grado di determinare le prestazioni dinamiche dei mezzi di lavoro. Tali dispositivi sono contrassegnati DMC-01m. Un manometro differenziale digitale, in particolare, viene utilizzato nei sistemi di controllo della ventilazione degli impianti di produzione, consente di calcolare gli indicatori di consumo di gas, tenendo conto delle correzioni di temperatura, nonché di tenere registrazioni del consumo medio per le posizioni misurate. Il dispositivo è dotato di un microprocessore che registra automaticamente le misurazioni e l'accumulo di informazioni sulla canna fumaria. Tutte le informazioni ricevute sui risultati del lavoro vengono visualizzate sul display.

Raccomandazioni per la selezione

Sono necessarie operazioni di calcolo con indicatori di pressioneutilizzando un dispositivo affidabile che meglio si adatta alle condizioni operative. A questo proposito, è importante determinare l'elenco delle funzioni che il dispositivo eseguirà. Ad esempio, il manometro differenziale Testo 510 è in grado di fornire letture accurate con compensazione della temperatura e fornire dati su un display digitale. In alcuni casi è richiesto un modello di segnalazione, quindi questa opzione dovrebbe essere presa in considerazione.

Per i dati più corretti, è necessario prima confrontare le caratteristiche del dispositivo con la possibilità di funzionamento in uno specifico ambiente di lavoro. Non tutti i dispositivi possono essere utilizzati in ambienti con ossigeno, ammoniaca e freon. Per lo meno, la loro precisione potrebbe essere bassa.

Consigliato:

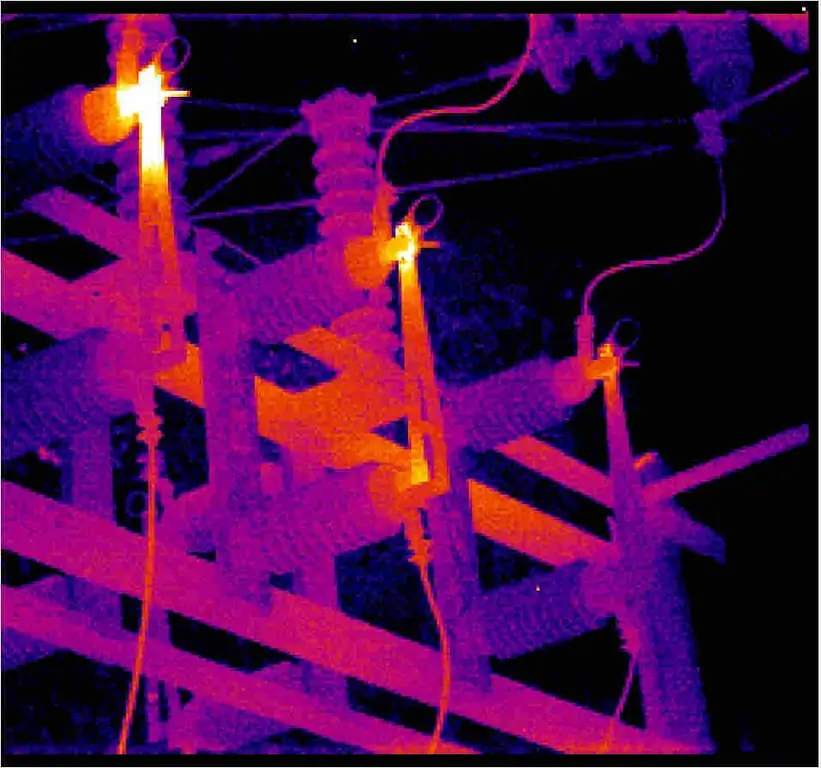

Controllo termografico delle apparecchiature elettriche: concetto, principio di funzionamento, tipologie e classificazione delle termocamere, caratteristiche di applicazione e veri

Il controllo dell'imaging termico delle apparecchiature elettriche è un modo efficace per identificare i difetti nelle apparecchiature elettriche che vengono rilevati senza spegnere l'impianto elettrico. Nei luoghi di scarso contatto, la temperatura aumenta, che è alla base della metodologia

Locomotiva elettrica 2ES6: storia di creazione, descrizione con foto, caratteristiche principali, principio di funzionamento, caratteristiche di funzionamento e riparazione

Oggi, la comunicazione tra diverse città, il trasporto di passeggeri, la consegna delle merci avviene in vari modi. Uno di questi modi era la ferrovia. La locomotiva elettrica 2ES6 è uno dei tipi di trasporto attualmente utilizzati attivamente

Macchine piegatrici: tipologie, descrizione, principio di funzionamento

Macchina piegatrice: descrizione, specifiche, caratteristiche, principio di funzionamento, foto. Piegabordi: varietà, dispositivo, design, parametri, produttori. Bordatrici manuali e rotative: qual è la differenza?

Alesatrice diamantata: tipologie, dispositivo, principio di funzionamento e condizioni di funzionamento

La combinazione di una configurazione complessa della direzione di taglio e di un'attrezzatura di lavoro a stato solido consente all'attrezzatura di alesatura diamantata di eseguire operazioni di lavorazione dei metalli estremamente delicate e critiche. Tali unità sono affidate alle operazioni di creazione di superfici sagomate, correzione di fori, ravvivatura di estremità, ecc. Allo stesso tempo, la foratrice diamantata è universale in termini di possibilità di applicazione in vari campi. Viene utilizzato non solo nelle industrie specializzate, ma anche nelle officine private

Riscaldatori a bassa pressione: definizione, principio di funzionamento, caratteristiche tecniche, classificazione, design, caratteristiche di funzionamento, applicazione nell'indu

I riscaldatori a bassa pressione (LPH) sono attualmente utilizzati abbastanza attivamente. Esistono due tipi principali prodotti da diversi impianti di assemblaggio. Naturalmente, differiscono anche per le loro caratteristiche prestazionali