2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:19:01

La zincatura è un modo efficace ed economico, e quindi un modo comune per proteggere i metalli ferrosi dalla corrosione. Molto spesso viene utilizzato nella produzione di hardware e elementi di fissaggio, nonché di rete d'acciaio.

Metodi di rivestimento in zinco

La zincatura anticorrosione viene eseguita in vari modi e la durata del rivestimento dipende dallo spessore dello strato protettivo.

Il metodo di rivestimento dipende dalle sue proprietà richieste, dalle dimensioni del prodotto, dalle condizioni per il suo ulteriore funzionamento.

La più semplice e tecnologicamente avanzata, ma non sufficientemente resistente alle sollecitazioni meccaniche dello strato protettivo, è la zincatura a freddo con primer, che contengono grandi quantità di polvere di zinco altamente dispersa.

In termini di volume di produzione di zincatura, la zincatura a caldo occupa il secondo posto. Il rivestimento ottenuto in questo modo è di alta qualità e durevole, ma non sicuro per l'ambiente, poiché viene utilizzata una fusione di zinco ed è necessaria una grande quantità di elettricità per mantenere la sua temperatura a poco meno di 500 ° C, metodi chimici di preparazione della superficie.

Molto simile alla zincatura a caldo di piùmetodo tecnologico, ma meno produttivo, di deposizione per diffusione termica di uno strato protettivo. Viene utilizzato quando sono richiesti elevati requisiti di spessore e aspetto del rivestimento.

Un altro metodo di zincatura è la spruzzatura termica a gas, che viene utilizzata per proteggere prodotti e strutture di grandi dimensioni che semplicemente non possono essere collocate in una vasca da bagno.

La zincatura galvanica è priva di molti degli svantaggi di altri metodi di rivestimento e ha i suoi aspetti positivi.

Vantaggi della zincatura

La zincatura mediante elettrolisi è il metodo più comune.

Il principale vantaggio, grazie al quale viene utilizzata la zincatura galvanica del metallo, è un elevato grado di protezione della superficie del materiale dalla corrosione. Un sottile strato di zinco aumenta più volte la durata dei prodotti e quindi riduce i costi di manutenzione e sostituzione.

Il rivestimento è uniforme, senza striature e gocce, e la forma e le dimensioni del prodotto sono preservate. Puoi applicarlo a oggetti di qualsiasi forma, anche la più complessa.

Nella maggior parte dei casi, i rivestimenti decorativi lisci e lucidi non richiedono lavorazioni aggiuntive.

Inoltre, lo stesso processo di zincatura richiede poca spesa e le unità di zincatura sono altamente produttive.

Svantaggi della zincatura

Il metodo di applicazione di un rivestimento protettivo mediante elettrolisi non è privo di inconvenienti.

Lo svantaggio principale èbassa adesione dello zinco al metallo, per cui la superficie del prodotto deve essere accuratamente pulita.

Lo svantaggio è anche la formazione di rifiuti tossici durante il processo di rivestimento, che richiedono una pulizia seria.

Il mancato rispetto dei regimi può portare al riempimento di idrogeno del metallo base, che porta alla fragilità del prodotto stesso e ad una violazione della qualità del rivestimento.

Principio di funzionamento

La zincatura si basa sul principio dell'effetto protettivo, che è determinato dalla differenza dei potenziali elettrochimici di zinco e ferro. Poiché lo zinco ha un potenziale elettrochimico inferiore, il suo rivestimento è una protezione sacrificale per i metalli ferrosi. Cioè, in un ambiente umido, è lui che subisce la corrosione elettrochimica.

Quando il ferro viene ossidato, si formano ossidi che hanno un volume maggiore del metallo originale. Il film di ossido si allenta e passa ossigeno al metallo ancora non ossidato. E sullo zinco, durante l'ossidazione, il film si forma sottile e denso, non lascia ossigeno in profondità nel metallo, proteggendo non solo il rivestimento, ma anche il metallo di base sottostante.

Tipi di zincatura

La zincatura galvanica è una tecnologia che è l'elettrolisi, ovvero i processi elettrochimici di ossidoriduzione in un elettrolita sotto l'azione di una corrente elettrica continua.

Secondo la composizione dell'elettrolita, la zincatura è divisa in tre tipi: acida, cianidrica e alcalina.

Il metodo di rivestimento in zinco più comunemente usato è leggermente acidoelettroliti, in particolare per parti in ghisa e acciaio di configurazione complessa. I prodotti realizzati con acciai al carbonio e legati con questo tipo di zincatura sono meno soggetti all'infragilimento da idrogeno e l'aspetto è eccellente, con un meraviglioso effetto decorativo in un'ampia gamma di colori.

Protezione galvanica aggiuntiva

L'effetto protettivo dei rivestimenti di zinco dipende dal suo spessore, che è di soli 5 micron quando è elettrolitico, e dalla natura dell'elettrolita.

In alcuni casi, le proprietà protettive dei rivestimenti di zinco vengono migliorate mediante passivazione, fosfatazione o verniciatura.

Passivazione (cromatazione) - trattamento chimico di prodotti in soluzioni con acido cromico o suoi sali, a seguito del quale si formano film di cromato sulla superficie. Questo processo es alta non tanto le proprietà protettive quanto quelle decorative, perché di conseguenza viene es altata la lucentezza del rivestimento, che può essere verniciato in vari colori.

Durante la fosfatazione (trattamento in sali di acido fosforico) di prodotti zincati, si forma sulla superficie un film di fosfato. Dopo la fosfatazione, è ancora possibile applicare la vernice.

Stadi di zincatura

In produzione, la zincatura è costituita da diversi processi tecnologici, ognuno dei quali viene completato dal lavaggio con acqua a bagnomaria o con metodo a spazzola.

In primo luogo, i prodotti vengono accuratamente puliti da ruggine, incrostazioni, grasso di processo e residui di refrigeranteliquidi o vernici e sgrassati in soluzioni alcaline. Quindi avviene lo sgrassaggio elettrolitico.

Successivamente, vengono decapati in una soluzione acquosa di acido cloridrico, in cui la superficie viene infine pulita senza disturbare lo strato superficiale e viene decapitata - attivata prima dell'applicazione del rivestimento di zinco. Solo allora avviene la zincatura vera e propria.

Dopo, se necessario, i prodotti vengono chiarificati e puliti dal film di ossido in una soluzione acquosa di acido nitrico, quindi fosfatati, passivati ed essiccati.

Durante la zincatura di vari prodotti, possono essere eseguite operazioni aggiuntive. Ad esempio, un nastro viene svolto prima della zincatura, le estremità vengono saldate, raddrizzate e successivamente oliate e avvolte.

Attrezzature per zincatura

Una linea di zincatura è una specifica sequenza di risciacqui e bagni tecnologici in cui si realizza un rivestimento di zinco mono o multistrato con le caratteristiche funzionali richieste.

In base ai volumi di produzione, vengono utilizzate apparecchiature con vari gradi di meccanizzazione. Nelle grandi imprese vengono installate linee meccanizzate con controllo automatico. Ci sono linee con controllo manuale parziale o totale, così come mini-linee.

La linea di zincatura è composta da più di semplici bagni. Comprende sistemi di trasporto di vario tipo, apparecchiature per il trattamento delle acque reflue,apparecchiature ausiliarie, che includono dispositivi per la zincatura, elementi riscaldanti, scambiatori di calore, barre catodiche e anodi.

Le apparecchiature aggiuntive includono sistemi di ventilazione, camere di essiccazione e armadi, apparecchiature di refrigerazione, unità di filtraggio, apparecchiature per la produzione di acqua demineralizzata, pompe.

Elettroliti per zincatura

Per la zincatura galvanica, a seconda della destinazione del prodotto, vengono utilizzati elettroliti, che si dividono in due gruppi principali.

Gli elettroliti, in cui lo zinco è sotto forma di ioni idratati semplici, sono chiamati acidi semplici. Queste sono soluzioni idroboriche, solfato e cloruro.

Gli elettroliti acidi e alcalini complessi complessi contengono zinco in ioni complessi con carica positiva e negativa. Si tratta di ammoniaca, pirofosfato, cianuro e altre soluzioni.

Il tipo di elettrolita utilizzato determina principalmente la velocità di deposizione e quindi la qualità dei depositi di zinco sul prodotto (catodo).

Dagli elettroliti complessi, lo zinco si deposita sul catodo con un'elevata dispersione ionica. All'aumentare della densità di corrente, la resa del metallo diminuisce e la resa dell'idrogeno aumenta.

Pertanto, la zincatura in elettroliti complessi viene eseguita a una bassa densità di corrente e il rivestimento è di altissima qualità, a grana fine e uniforme.

In elettroliti semplici leggermente acidi, la zincatura, anche a casa, avviene ad un'elevata densità di corrente, con una velocità maggiore rispetto a quando si utilizzano soluzioni complesse. L'aspetto dei prodotti è buono, mail rivestimento non è di altissima qualità ed è adatto solo per prodotti di forma abbastanza semplice.

Zincatura zincata

Il processo tecnologico di zincatura diretta avviene in un bagno con elettrolita. Al suo interno vengono calati prodotti in metallo ferroso, a cui viene fornita una corrente elettrica (catodo) tramite speciali elettrodi e zinco puro sotto forma di sfere o piastre posate in speciali sezioni di rete (anodo).

Durante una reazione elettrochimica, sotto l'influenza di una corrente elettrica con una densità da 1 a 5 A/dm, lo zinco si dissolve nell'elettrolita, quindi i suoi ioni si depositano sul catodo, formando un galvanico spesso 4-25 micron rivestimento.

È con l'uso di questa tecnologia che si ottengono elementi di fissaggio (bulloni e dadi) con un rivestimento uniforme e brillante.

Linea di zincatura automatizzata

La moderna linea di zincatura è una linea completamente automatizzata, che esegue tutte le fasi del rivestimento, compresa la saldatura e lo sgrassaggio di alta qualità dei prodotti per vari scopi e configurazioni.

La linea automatica è generalmente composta da un insieme di bagni galvanici tecnologici, raddrizzatori modulari, una tribuna di carico/scarico, mezzi di trasporto, apparecchiature per la ventilazione dei gas di scarico, l'approvvigionamento idrico e lo sm altimento delle acque reflue, un telaio metallico con una scala di servizio.

I bagni galvanici possono essere realizzati in acciaio inossidabile, acciaio rivestito in plastica o gomma. I bagni moderni, saldati da polimeri di lastre, stanno sostituendo sempre più i contenitori di metallo. La scelta del materiale del bagno dipende dalla composizione e concentrazione dell'elettrolita e dalla temperatura di esercizio.

Le comunicazioni dei sistemi di approvvigionamento idrico e fognario e nella maggior parte dei casi la ventilazione si trovano sotto le vasche e sono anch'esse realizzate in polipropilene.

Le dimensioni della linea sono determinate dalla sua produttività e dalle dimensioni dei bagni galvanici.

La zincatura galvanica avviene con la formazione di acque reflue ad alta concentrazione di ioni di metalli pesanti. Pertanto, vengono difesi, filtrati, neutralizzati, precipitazione chimica, assorbimento e altri processi vengono utilizzati in contenitori realizzati con tecnopolimeri.

Zincatura elettrolitica a casa

La zincatura galvanica, prodotta dalle proprie mani, inizia con la scelta dei materiali. L'elettrolita può essere una soluzione di cloruro di zinco e acido cloridrico in acqua distillata. Questo è il cosiddetto acido per saldatura, che viene spesso utilizzato a casa. Gli artigiani sottraggono lo zinco nell'acido solforico della batteria e ottengono l'elettrolita ZnSO4, ma questo processo è pericoloso, perché durante la reazione vengono rilasciati idrogeno e calore esplosivi. In nessun caso dovrebbe esserci un precipitato di cristalli di sale non disciolti nell'elettrolita.

Lo zinco puro può essere acquistato in un negozio di prodotti chimici o in un mercato radiofonico, oppure può essere ottenuto dalle batterie al sale o dai fusibili dell'Unione Sovietica.

Galvanicoil bagno può essere un contenitore di vetro o di plastica. Al suo interno sono installati supporti per anodo e catodo. L'anodo è una piastra di zinco a cui è collegato un "più" dalla fonte di alimentazione. Più grande è l'anodo, più uniforme sarà il rivestimento sul catodo, il prodotto su cui verrà applicato il rivestimento protettivo. Possono esserci diversi anodi, possono essere posizionati attorno al catodo alla stessa distanza in modo che la sua superficie sia ricoperta di zinco in modo uniforme e contemporaneamente da tutti i lati. Il "meno" della fonte di alimentazione è collegato al catodo.

Anche quando la zincatura viene eseguita in casa, la tecnologia prevede necessariamente un'accurata pulizia e sgrassaggio del pezzo, nonché la sua attivazione in soluzione acida.

La fonte di alimentazione è una batteria per auto con una lampada a incandescenza a bassa potenza o un altro consumatore nel circuito in modo che la corrente nel circuito sia inferiore o un alimentatore con una tensione di uscita costante. La cosa principale è che non ci dovrebbe essere una rapida ebollizione dell'elettrolita durante il processo di zincatura.

In re altà, la zincatura si verifica quando gli anodi e il catodo vengono abbassati nell'elettrolita e il circuito elettrico viene chiuso. Più lungo è il processo, più spesso è lo strato di zinco sul prodotto.

Con l'ausilio della zincatura, il rivestimento protettivo sui prodotti diventa preciso, uniforme e liscio, con effetto decorativo. Viene utilizzato sia nell'industria che a casa, nonostante sia richiesto il trattamento delle acque reflue da rifiuti pericolosi per l'ambiente.

Consigliato:

Metalli ferrosi: depositi, stoccaggio. Metallurgia dei metalli ferrosi

I metalli sono materiali che non perdono mai la loro rilevanza. Sono ampiamente utilizzati in casa e nell'industria

Le quotazioni dei metalli preziosi su Sberbank. Metalli preziosi (Sberbank): prezzi

Uno degli investimenti più redditizi è l'acquisto di metalli preziosi come oro, argento, platino, palladio. Questo è stato il caso per molti anni e lo è ancora oggi. In tempi di crisi economica, questa opzione è ancora più rilevante

Zincatura a caldo. Il processo di zincatura di prodotti in metallo

L'articolo è dedicato alla tecnologia di zincatura a caldo. Vengono considerate le sue caratteristiche, le fasi tecnologiche, i pro e i contro, i costi, ecc

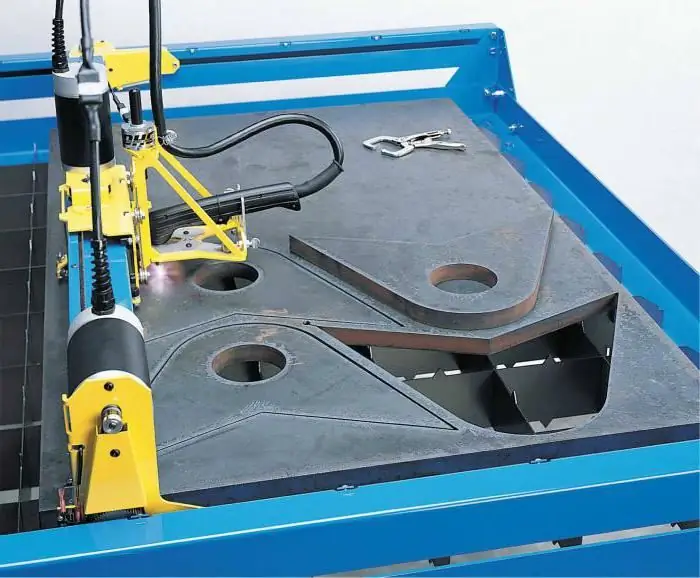

Macchina per il taglio dei metalli. Macchina per il taglio dei metalli al plasma

L'articolo è dedicato all'apparato per il taglio del metallo. Vengono prese in considerazione la tecnologia del taglio al plasma, nonché il dispositivo e le caratteristiche dell'attrezzatura

Taglio metalli con plasma. Attrezzature per la lavorazione dei metalli

Quando acquisti una taglierina al plasma, dovresti sempre dare la priorità alla qualità. Fai attenzione alla tentazione di acquistare un dispositivo economico di bassa qualità, poiché la sua rapida usura a lungo termine comporterà costi molto più elevati