2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-06-01 07:14:15

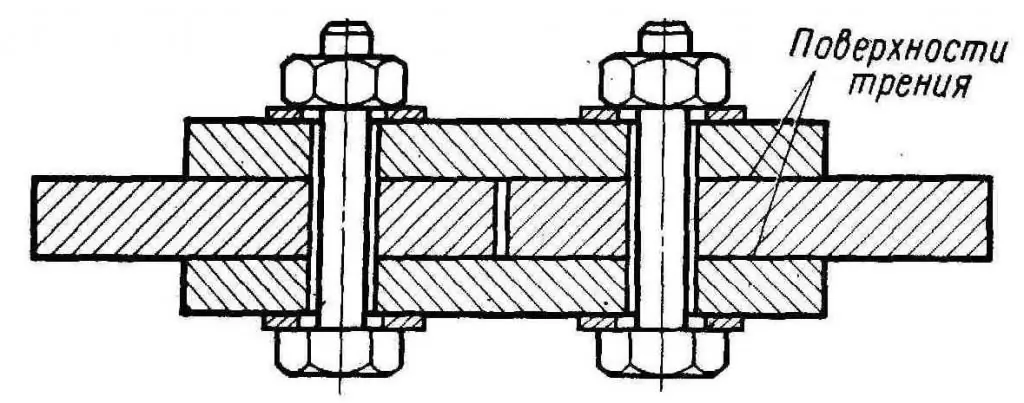

I giunti di attrito hanno un'elevata capacità portante e richiedono meno manodopera rispetto ai giunti saldati. Per questo motivo, sono ampiamente utilizzati nella produzione di strutture metalliche per l'edilizia. L'ottenimento delle forze di attrito necessarie nel giunto si ottiene in vari modi: sabbiatura abrasiva e trattamento alla fiamma, nonché utilizzando composizioni adesive.

Descrizione e applicazione

Nell'ingegneria meccanica, ci sono 2 tipi di connessioni bullonate in base alla natura del trasferimento di forza in esse:

- Resistente al taglio. Molto spesso sono progettati su bulloni di precisione grossolana, normale e aumentata (raramente ad alta resistenza). La forza di serraggio non è controllata. I calcoli tengono conto delle sollecitazioni interne di trazione, compressione e taglio, ma non tengono conto delle forze di attrito.

- Frizione (resistente al taglio). La forza esterna è contrastata dalle forze di attrito che si formano nei piani di contatto delle parti da unire. L'attrito è dovuto al precarico dei bulloni di fissaggio, che dovrebbe essere massimo. Pertanto, in tali giunti, hardware ad alta resistenza con termicoelaborazione.

L'ultimo tipo è suddiviso in 2 sottocategorie: giunti ad attrito e taglio-attrito, in cui una parte delle forze viene trasmessa per attrito e l' altra per schiacciamento.

Lo svantaggio di queste connessioni è l' alto costo degli elementi di fissaggio. D' altra parte, l'uso di giunti di attrito su bulloni ad alta resistenza migliora l'affidabilità e riduce il numero di saldature sul campo. Di conseguenza, la complessità dell'assemblaggio viene ridotta di quasi 3 volte. Questo tipo di collegamento viene utilizzato nella costruzione di edifici industriali, nella costruzione di ponti, gru e altre strutture reticolari soggette a vibrazioni o carichi dinamici.

Direzioni promettenti nello sviluppo di questa soluzione costruttiva sono l'uso di rivestimenti di conservazione rimovibili e l'uso della tecnologia di produzione "a blocchi", quando l'assemblaggio e la verniciatura di unità ingrandite viene eseguita presso lo stabilimento, e solo il finale l'installazione viene eseguita in cantiere.

Fattore di rugosità

La rugosità superficiale richiesta, che fornisce la forza di attrito calcolata, si ottiene mediante abrasivo, trattamento a fiamma delle superfici di accoppiamento o utilizzando rivestimenti speciali. Il coefficiente di attrito per i calcoli è tratto dalla tabella seguente.

| Tipo di elaborazione | Coefficiente di attrito |

| Nessuna conservazione | |

| Spazzolatura | 0, 35 |

| Esplosione di pallini | 0, 38 |

| Taglia la fiamma | 0, 42 |

| Sabbiatura o pallinatura | 0, 58 |

| Granigliatura, pulizia di entrambe le parti, riscaldamento della fiamma fino a 300°C attorno ai fori dei bulloni. Area di trattamento termico - non inferiore alle dimensioni della lavatrice | 0, 61 |

| Con successiva conservazione | |

| Primo dettaglio: sabbiatura o granigliatura, conservazione con colla. Seconda parte di accoppiamento - spazzolata, nessuna ulteriore conservazione | 0, 5 |

Il tipo di lavorazione deve essere indicato sui disegni. Le superfici di accoppiamento sono completamente prive di ghiaccio, neve, olio, incrostazioni, ruggine e altri contaminanti prima dell'assemblaggio dei bulloni.

Sabbiatura

I seguenti requisiti si applicano alla pulizia di strutture metalliche con giunti di attrito mediante tecnologia di sabbiatura:

- rugosità della superficie preparata - non superiore a Ra 6, 3;

- eliminazione completa di ossidi e ruggine (2° grado di purificazione secondo GOST 9.402-2004);

- grado di sgrassaggio superficiale - il primo (tempo di rottura del film d'acqua - più di 1 minuto, nessuna macchia di olio sulla carta da filtro);

- pulizia preliminare dell'aria compressa che entra nella sabbiatrice da olio e umidità (questa viene controllata almeno 1 volta per turno);essiccando la sabbia di quarzo a un contenuto di umidità non superiore al 2%.

Dopo la sabbiatura, rimuovere la polvere dalle superfici soffiando aria o strofinando con un panno pulito.

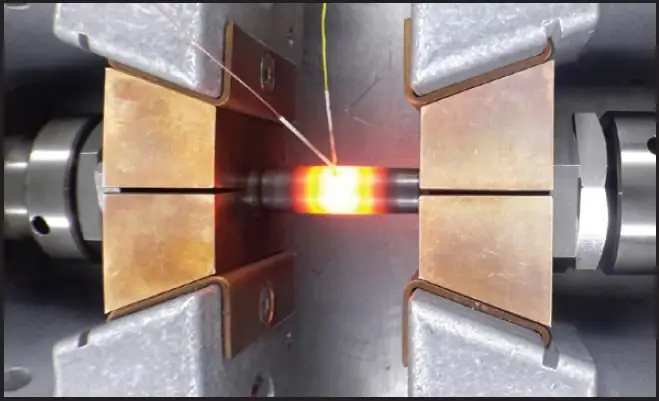

Trattamento alla fiamma

La fiamma ossiacetilenica viene utilizzata per la pulizia delle parti con un cannello a gas. I prodotti della combustione (ossidi) vengono successivamente rimossi con spazzole metalliche. In questo caso, non puoi far brillare il metallo. La pulizia alla fiamma può essere utilizzata solo per parti con uno spessore minimo di 5 mm, per evitarne la deformazione termica. L'elaborazione avviene nelle seguenti modalità:

- pressione ossigeno - 0,6 MPa, acetilene in bombole - 0,05 MPa;

- erogazione di ossigeno - massima (il nucleo della fiamma dovrebbe uscire dall'ugello del riscaldatore, ma non spegnersi);

- Velocità di spostamento della torcia - 1 m/min (per strutture metalliche a parete sottile 5-10 mm - 1,5-2 m/min);

- il passaggio successivo dovrebbe sovrapporsi al precedente di 15-20 mm;

- angolo torcia fino a 45°.

Durante questa operazione tecnologica vengono utilizzati speciali bruciatori a fiamma larga.

Pulizia di colpi e spazzole

Prima della lavorazione con spazzole metalliche (spazzolatura), la vernice viene rimossa dalle superfici con solventi o con metodo a fiamma di gas. È impossibile pulire le parti con una lucentezza metallica, poiché ciò impedisce la formazione del corretto coefficiente di attrito. Il lavoro viene eseguito utilizzando un mezzo pneumatico o elettrico meccanizzatoattrezzo. La polvere rimanente viene rimossa soffiando con aria o una spazzola per capelli.

Per la granigliatura, vengono utilizzati pallini scheggiati (tritati) di acciaio o ghisa con una frazione di 0,8-1,2 mm. Le granigliatrici utilizzano graniglia di ghisa.

Rivestimenti

Per aumentare le forze di attrito nelle flange e nei giunti di attrito, vengono utilizzate anche sostanze adesive - colle. Come rivestimento di attrito, vengono utilizzate composizioni, il cui componente principale è la resina epossidica e quelle aggiuntive sono un indurente, solvente, acceleratore o isopropanolo.

Il lavoro di assemblaggio viene eseguito nel seguente ordine:

- Gli elementi strutturali di grandi dimensioni vengono puliti con uno dei metodi sopra descritti, ad eccezione della fiamma a gas, e anche sgrassati. L'intervallo di tempo tra la pulizia e l'incollaggio non deve superare 0,5 giorni. La conservazione contemporanea avviene in condizioni di umidità non superiore all'80%.

- La colla viene preparata immediatamente prima dell'uso.

- La composizione adesiva viene applicata sulla superficie degli elementi più piccoli e riempita con polvere di carburo di silicio di 2 mm di spessore, rotolando con un rullo di metallo. È consentito incollare entrambe le parti a contatto con la colla. Entro 1-2 ore, la colla appena preparata dovrebbe essere completamente esaurita.

- Rimuovere la polvere in eccesso ruotando la parte ed effettuando alcuni tocchi.

- Mantieni il tempo fino a quando la resina epossidica non è completamente indurita.

- Il giunto di attrito è assemblato su bulloni ad alta resistenza.

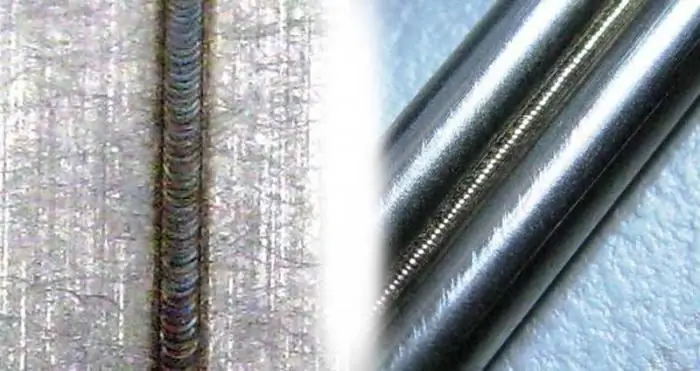

Qualità hardware

Gli elementi di fissaggio per giunti di attrito devono essere accompagnati da un certificato di qualità. Bulloni, rondelle e dadi sono preparati come segue:

- pulizia del grasso di conservazione in soluzione alcalina (esposizione in contenitore per 15-20 minuti);

- asciugatura, soffiaggio con aria compressa;

- filettatura con chiavi o al tornio;

- lubrificazione a olio minerale;

- set completo di bulloni con dadi accoppiati utilizzati durante la corsa;

- stoccaggio fino ai lavori di montaggio (non più di 10 giorni).

Calcolo della connessione ad attrito

I parametri di connessione più importanti di questo tipo sono:

- coefficiente di attrito Μ sulle superfici di contatto, determinato dalla tabella sopra, in funzione del tipo di lavorazione;

- rapporto di coppia del bullone;

- forza di serraggio dei bulloni;

- coppia richiesta per ottenere il valore richiesto dell'indicatore precedente.

Il valore di coppia calcolato si trova dalla formula:

M=K∙N∙dnom, dove K è il fattore di coppia determinato secondo GOST 22356-77;

N - forza di tensione del bullone, kN;

dnom - il suo diametro nominale, mm.

Il valore di N è determinato dalla formula:

N=σr∙Sn∙ k,

dove σr è la resistenza alla trazione del materiale del bullone, N/mm2;

Sn - area della sezione trasversale del bullone,netto, mm2;

k - coefficiente delle condizioni di esercizio (per strutture in acciaio e ponti stradali è pari a 1).

La forza generata in un contatto con un bullone si trova dalla formula:

N1=N∙Μ/ɣ, dove ɣ è il coefficiente di affidabilità, selezionato in base al numero di bulloni nella connessione.

Il numero minimo richiesto di bulloni ad alta resistenza è determinato come segue:

n=P/(k∙N1∙s), dove P è il carico longitudinale agente, kN;

s - numero di contatti nella connessione.

Assemblaggio

Le regole per realizzare una connessione ad attrito devono essere conformi ai seguenti requisiti tecnici:

- Prima del montaggio, è necessario preparare la superficie utilizzando uno dei metodi sopra descritti (secondo la documentazione di progetto), rimuovere urti e bave che impediscono alle parti di aderire perfettamente.

- Durante il trasporto e lo stoccaggio intermedio delle parti, è necessario escludere l'oliatura o la contaminazione delle superfici preparate. Se ciò non può essere evitato, è necessaria una seconda procedura di pulizia.

- Nella prima fase di assemblaggio, le parti sono allineate con i fori utilizzando i tasselli di montaggio.

- Installare i bulloni con le rondelle (non più di una sotto la testa del bullone e il dado), serrarli con i dadi al 50-90% della forza calcolata e verificare la tenuta della connessione.

- Regolare la coppia di serraggio calcolata con chiavi dinamometriche.

- Applica stucco o primer mescolato concemento, argilla bianca, gesso. Questo viene fatto per sigillare la connessione dall'umidità.

Controllo di qualità

Il controllo di qualità viene effettuato in tutte le fasi di preparazione e montaggio. I risultati dei controlli interoperativi sono registrati nel registro di fabbricazione della connessione sul campo.

Il complesso di tali opere comprende le seguenti operazioni:

- controllo qualità in entrata di materie prime, componenti, prodotti acquistati;

- controllo delle condizioni dell'utensile, chiavi dinamometriche tara;

- controllo della pulizia delle superfici e della preparazione dell'hardware;

- Verifica della densità di serraggio dei giunti (tramite sonde);

- controllo selettivo della coppia di serraggio;

- controllo della pressione;

- campioni di prova (come richiesto dal cliente delle opere civili).

Consigliato:

La resistenza al calore e la resistenza al calore sono caratteristiche importanti degli acciai

Gli acciai strutturali ordinari, quando riscaldati, cambiano bruscamente le loro proprietà meccaniche e fisiche, iniziano a ossidarsi attivamente e a formare incrostazioni, il che è completamente inaccettabile e crea una minaccia di cedimento dell'intero assieme e forse un grave incidente. Per lavorare a temperature elevate, gli ingegneri dei materiali, con l'aiuto di metallurgisti, hanno creato una serie di acciai e leghe speciali. Questo articolo ne fornisce una breve descrizione

Giunti di saldatura: tipi di cordoni e giunti

Nel processo di saldatura si ottengono vari collegamenti. I cordoni di saldatura sono in grado di collegare non solo metalli, ma anche altri materiali dissimili. Sono classificati secondo diversi criteri: modalità di esecuzione, posizione spaziale, lunghezza, ecc

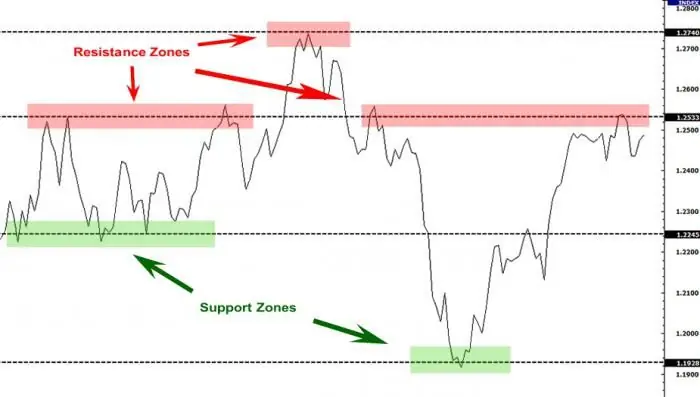

Livello di supporto e resistenza. Come scambiare correttamente i livelli di supporto e resistenza?

Livelli di supporto e resistenza sono i concetti dominanti dell'analisi tecnica del mercato dei cambi. Sulla base di esse sono state sviluppate un gran numero di strategie di trading, nonostante le linee appartengano alla categoria degli strumenti imprecisi

Cosa sono i bulloni ad alta resistenza?

Esistono diverse classificazioni di bulloneria, ma in termini di affidabilità di fissaggio, la divisione più significativa in base al grado di resistenza alle sollecitazioni fisiche. La stabilità funzionale e la durabilità della struttura target dipendono da questa proprietà. I più interessanti a questo proposito sono i bulloni ad alta resistenza utilizzati in autoveicoli, unità industriali e strutture edilizie critiche

Determinazione della resistenza del calcestruzzo: metodi, attrezzature, GOST. Controllo e valutazione della resistenza del calcestruzzo

Durante il controllo delle strutture edili, viene effettuata la determinazione della resistenza del calcestruzzo per determinarne lo stato attuale. Le prestazioni effettive dopo l'inizio del funzionamento di solito non corrispondono ai parametri di progettazione