2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:18:47

L'anodizzazione è un processo elettrolitico che viene utilizzato per aumentare lo spessore dello strato di ossidi naturali sulla superficie dei prodotti. Questa tecnologia ha preso il nome dal fatto che il materiale lavorato viene utilizzato come anodo nell'elettrolita. Come risultato di questa operazione, la resistenza del materiale alla corrosione e all'usura viene aumentata e la superficie viene anche preparata per l'applicazione di primer e vernice.

L'applicazione di strati protettivi aggiuntivi dopo l'anodizzazione del metallo viene eseguita molto meglio del materiale originale. Il rivestimento anodizzato stesso, a seconda del metodo di applicazione, può essere poroso, assorbendo bene i coloranti, o sottile e trasparente, sottolineando la struttura del materiale originale e riflettendo bene la luce. Il film protettivo formato è un dielettrico, cioè non conduce corrente elettrica.

Perché è fatto

Finitura anodizzata utilizzata dove richiestoforniscono protezione contro la corrosione ed evitano una maggiore usura nelle parti a contatto di meccanismi e dispositivi. Tra gli altri metodi di protezione superficiale dei metalli, questa tecnologia è una delle più economiche e affidabili. L'uso più comune dell'anodizzazione è quello di proteggere l'alluminio e le sue leghe. Come sapete, questo metallo, avendo proprietà uniche come una combinazione di leggerezza e resistenza, ha una maggiore suscettibilità alla corrosione. Questa tecnologia è stata sviluppata anche per una serie di altri metalli non ferrosi: titanio, magnesio, zinco, zirconio e tantalio.

Alcune caratteristiche

Il processo in esame, oltre a modificare la texture microscopica sulla superficie, modifica anche la struttura cristallina del metallo al confine con il film protettivo. Tuttavia, con un grande spessore del rivestimento anodizzato, lo strato protettivo stesso, di regola, ha una porosità significativa. Pertanto, per ottenere la resistenza alla corrosione del materiale, è necessaria la sua sigillatura aggiuntiva. Allo stesso tempo, uno strato spesso fornisce una maggiore resistenza all'usura, molto più di vernici o altri rivestimenti, come la spruzzatura. All'aumentare della resistenza superficiale, diventa più fragile, cioè più suscettibile alla fessurazione da incrinature termiche, chimiche e da impatto. Le crepe nel rivestimento anodizzato durante lo stampaggio non sono affatto un evento raro e le raccomandazioni sviluppate non sempre aiutano in questo caso.

Invenzione

Prima documentatol'uso registrato dell'anodizzazione si è verificato nel 1923 in Inghilterra per proteggere le parti dell'idrovolante dalla corrosione. Inizialmente si usava l'acido cromico. Successivamente, l'acido ossalico è stato utilizzato in Giappone, ma oggi, nella maggior parte dei casi, l'acido solforico classico viene utilizzato per creare un rivestimento anodizzato nella composizione dell'elettrolita, che riduce significativamente il costo del processo. La tecnologia viene costantemente migliorata e sviluppata.

Alluminio

Anodizzato per migliorare la resistenza alla corrosione e preparare alla verniciatura. E inoltre, a seconda della tecnologia utilizzata, per aumentare la rugosità o per creare una superficie liscia. Allo stesso tempo, l'anodizzazione di per sé non è in grado di aumentare significativamente la resistenza dei prodotti realizzati con questo metallo. Quando l'alluminio viene a contatto con l'aria o qualsiasi altro gas contenente ossigeno, il metallo forma naturalmente uno strato di ossido di 2-3 nm di spessore sulla sua superficie, e sulle leghe il suo valore raggiunge i 5-15 nm.

Lo spessore del rivestimento in alluminio anodizzato è di 15-20 micron, ovvero la differenza è di due ordini di grandezza (1 micron equivale a 1000 nm). Allo stesso tempo, questo strato creato viene distribuito in proporzioni uguali, relativamente parlando, all'interno e all'esterno della superficie, ovvero aumenta lo spessore della parte di ½ della dimensione dello strato protettivo. Sebbene l'anodizzazione produca un rivestimento denso e uniforme, le crepe microscopiche presenti in esso possono portare alla corrosione. Inoltre, lo stesso strato protettivo superficiale è soggetto a decadimento chimico.a causa dell'esposizione ad un ambiente con elevata acidità. Per combattere questo fenomeno, vengono utilizzate tecnologie che riducono il numero di microfessure e introducono elementi chimici più stabili nella composizione dell'ossido.

Applicazione

I materiali lavorati sono ampiamente utilizzati. Ad esempio, nell'aviazione, molti elementi strutturali contengono leghe di alluminio allo studio, la stessa situazione è nella cantieristica. Le proprietà dielettriche del rivestimento anodizzato ne predeterminavano l'uso nei prodotti elettrici. I prodotti realizzati con materiale lavorato possono essere trovati in vari elettrodomestici, inclusi lettori, luci, fotocamere, smartphone. Nella vita di tutti i giorni viene utilizzato un rivestimento in ferro anodizzato, più precisamente le suole, che migliora notevolmente le sue proprietà di consumo. Durante la cottura, è possibile utilizzare speciali rivestimenti in teflon per evitare di bruciare il cibo. Di solito tali utensili da cucina sono piuttosto costosi. Tuttavia, una padella in alluminio non anodizzato è in grado di fornire una soluzione allo stesso problema. Allo stesso tempo, a un costo inferiore. Nella costruzione, il rivestimento anodizzato dei profili viene utilizzato per il montaggio di finestre e altre esigenze. Inoltre, i dettagli colorati attirano l'attenzione di designer e artisti, vengono utilizzati in vari oggetti culturali e artistici in tutto il mondo, nonché nella produzione di gioielli.

Tecnologia

Negozi galvanici speciali eindustrie considerate “sporche” e dannose per la salute umana. Pertanto, le raccomandazioni per il processo a casa, pubblicizzate in alcune fonti, dovrebbero essere prese con estrema cautela, nonostante l'apparente semplicità delle tecnologie descritte.

Il rivestimento anodizzato può essere creato in diversi modi, ma il principio generale e la sequenza di lavoro rimangono classici. Allo stesso tempo, la resistenza e le proprietà meccaniche del materiale ottenuto dipendono, infatti, dal metallo sorgente stesso, dalle caratteristiche del catodo, dalla forza della corrente e dalla composizione dell'elettrolita utilizzato. Va sottolineato che, a seguito della procedura, sulla superficie non vengono applicate sostanze aggiuntive e lo strato protettivo si forma trasformando il materiale di partenza stesso. L'essenza della galvanica è l'effetto della corrente elettrica sulle reazioni chimiche. L'intero processo è diviso in tre fasi principali.

Prima fase - preparazione

In questa fase, il prodotto viene pulito a fondo. La superficie è sgrassata e lucidata. Poi c'è la cosiddetta incisione. Si effettua ponendo il prodotto in una soluzione alcalina, quindi spostandolo in una soluzione acida. Queste procedure sono completate dal lavaggio, durante il quale è estremamente importante rimuovere tutti i residui chimici, comprese le aree difficili da raggiungere. Il risultato finale dipende in gran parte dalla qualità della prima fase.

Secondo stadio - elettrochimica

In questa fase, viene effettivamente creato il rivestimento in alluminio anodizzato. Pezzo accuratamente preparatoappeso a staffe e calato in un bagno con elettrolita, posto tra due catodi. Per l'alluminio e le sue leghe vengono utilizzati catodi di piombo. Di solito la composizione dell'elettrolita include acido solforico, ma è possibile utilizzare altri acidi, ad esempio ossalico, cromico, a seconda dello scopo futuro della parte lavorata. L'acido ossalico viene utilizzato per creare rivestimenti isolanti di diversi colori, l'acido cromico viene utilizzato per elaborare parti che hanno una forma geometrica complessa con fori di piccolo diametro.

Il tempo necessario per creare un rivestimento protettivo dipende dalla temperatura dell'elettrolita e dalla forza della corrente. Maggiore è la temperatura e minore è la corrente, più veloce sarà il processo. Tuttavia, in questo caso, la pellicola superficiale è abbastanza porosa e morbida. Per ottenere una superficie dura e densa sono necessarie basse temperature e un'elevata densità di corrente. Per l'elettrolita solfato, l'intervallo di temperatura è compreso tra 0 e 50 gradi e l'intensità di corrente specifica è compresa tra 1 e 3 ampere per decimetro quadrato. Tutti i parametri per questa procedura sono stati elaborati nel corso degli anni e sono contenuti nelle relative istruzioni e norme.

Terza fase - consolidamento

Al termine dell'elettrolisi, il prodotto anodizzato viene fissato, ovvero i pori della pellicola protettiva vengono chiusi. Questo può essere fatto mettendo la superficie trattata in acqua o in una soluzione speciale. Prima di questa fase è possibile un'efficace verniciatura del pezzo, poiché la presenza di pori consentirà un buon assorbimento.colorante.

Sviluppo della tecnologia di anodizzazione

Per ottenere un film di ossido resistente sulla superficie dell'alluminio, è stato sviluppato un metodo che utilizza una composizione complessa di vari elettroliti in una certa proporzione, combinata con un graduale aumento della densità di corrente elettrica. Viene utilizzata una sorta di "cocktail" di acido solforico, tartarico, ossalico, citrico e borico e la forza attuale nel processo aumenta gradualmente di cinque volte. A causa di questo effetto, la struttura della cellula porosa dello strato protettivo di ossido cambia.

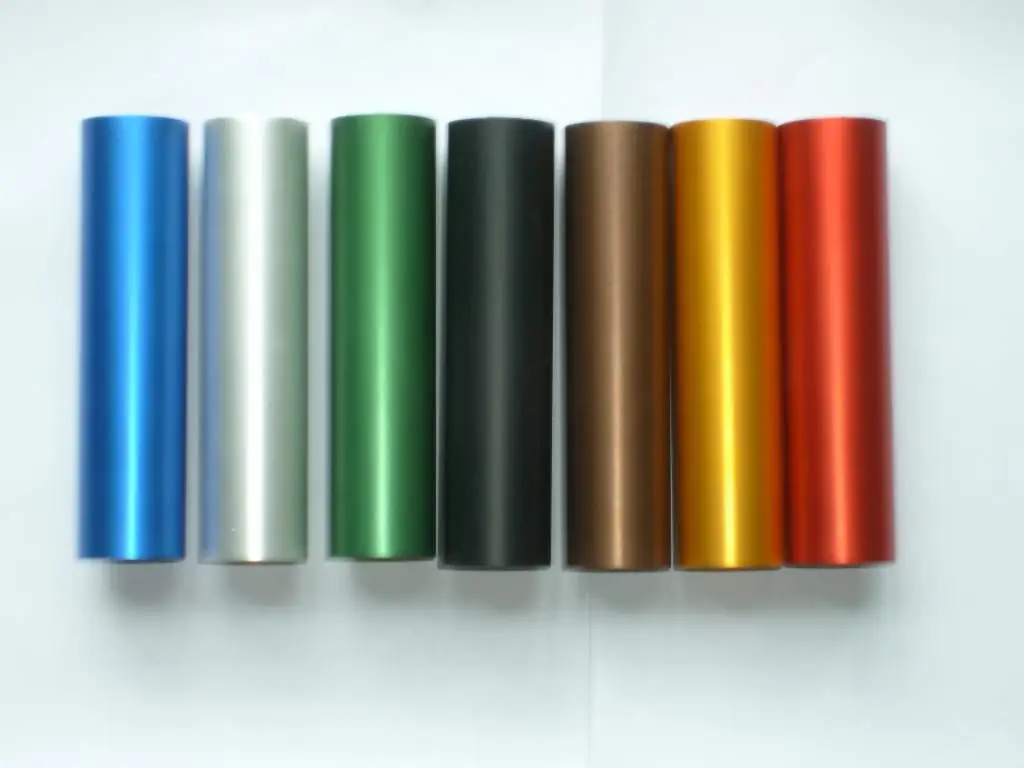

Una menzione speciale va fatta alla tecnologia per cambiare il colore di un oggetto anodizzato, che può essere fatto in diversi modi. Il più semplice è mettere il pezzo in una soluzione con colorante caldo subito dopo la procedura di anodizzazione, cioè prima della terza fase del processo. Il processo di colorazione con l'uso di additivi direttamente nell'elettrolita è leggermente più complicato. Gli additivi sono solitamente sali di vari metalli o acidi organici, che consentono di ottenere la gamma più diversificata di colori, dal nero assoluto a quasi tutti i colori della tavolozza.

Consigliato:

1/300 tasso di rifinanziamento. Dove e come si applica

I rapporti contrattuali tra le controparti includono la condizione di risarcimento per sanzioni e ammende utilizzando i requisiti dell'articolo 395 del codice civile della Federazione Russa. Quando una persona vede la parola "penalità" in una bolletta o nel testo di un contratto di prestito, ha il desiderio di capire se è molto - 1/300 del tasso di rifinanziamento

Carta di credito Tinkoff: applica online

A seconda dello scopo per cui il mutuatario ha bisogno di fondi, i prestiti al consumo sono suddivisi in diversi tipi. Le più popolari sono le carte di credito. Ne parleremo in modo più dettagliato

Dove trovare investitori e come? Dove trovare un investitore per una piccola impresa, per una startup, per un progetto?

L'avvio di un'impresa commerciale in molti casi richiede investimenti. Come può un imprenditore trovarli? Quali sono i criteri per costruire con successo relazioni con un investitore?

Alluminio anodizzato. Rivestimento speciale per materiale

L'alluminio stesso è un materiale molto leggero che può essere lavorato bene. Tuttavia, quando interagisce con l'ossigeno, questa sostanza si ossida piuttosto rapidamente, motivo per cui è impossibile utilizzarla, ad esempio, per i piatti. Tuttavia, l'alluminio anodizzato ha risolto quasi tutti i problemi

Cosa non si applica ai titoli? Elenco con descrizione

Non abbiamo dubbi che tutti abbiano sentito la definizione di "sicurezza". Tale documento nel nostro paese è sotto il controllo dello stato ed è regolato da atti legislativi. È vero, è abbastanza difficile per una persona comune capire qual è la differenza tra un titolo e un semplice documento. Le informazioni in questo articolo ti aiuteranno a determinare quali documenti non si qualificano come titoli