2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:18:59

Non esiste praticamente nessun settore in cui non si esegua la saldatura. La stragrande maggioranza delle strutture metalliche è montata e interconnessa mediante cordoni di saldatura. Naturalmente, la qualità di questo tipo di lavoro in futuro dipende non solo dall'affidabilità dell'edificio, della struttura, della macchina o di qualsiasi unità in costruzione, ma anche dalla sicurezza delle persone che in qualche modo interagiranno con queste strutture. Pertanto, per garantire il corretto livello di esecuzione di tali operazioni, viene utilizzato il test ad ultrasuoni delle saldature, grazie al quale è possibile rilevare la presenza o l'assenza di vari difetti alla giunzione di prodotti metallici. Questo metodo di controllo avanzato sarà discusso nel nostro articolo.

Cronologia dell'avvenimento

Il rilevamento dei difetti a ultrasuoni in quanto tale è stato sviluppato negli anni '30. Tuttavia, il primo dispositivo davvero funzionante nasce solo nel 1945 grazie alla Sperry Products. Nel corso dei due decenni successivi, la più recente tecnologia di controllo ha ottenuto riconoscimenti a livello mondiale e il numero di produttori di tali apparecchiature è aumentato notevolmente.

UltrasuoniIl rilevatore di difetti, il cui prezzo oggi parte da 100.000 -130.000 mila rubli, inizialmente conteneva tubi a vuoto. Tali dispositivi erano ingombranti e pesanti. Funzionavano esclusivamente da fonti di alimentazione CA. Ma già negli anni '60, con l'avvento dei circuiti a semiconduttore, i rilevatori di difetti erano notevolmente ridotti nelle dimensioni e potevano funzionare a batterie, cosa che alla fine ha reso possibile l'utilizzo dei dispositivi anche in condizioni di campo.

Entra nella re altà digitale

Nelle prime fasi, gli strumenti descritti utilizzavano l'elaborazione del segnale analogico, a causa della quale, come molti altri dispositivi simili, erano soggetti a deriva al momento della calibrazione. Ma già nel 1984 Panametrics ha lanciato il primo rilevatore di difetti digitale portatile chiamato EPOCH 2002. Da quel momento in poi, le unità digitali sono diventate apparecchiature altamente affidabili, fornendo idealmente la calibrazione e la stabilità di misura necessarie. Il rilevatore di difetti a ultrasuoni, il cui prezzo dipende direttamente dalle sue caratteristiche tecniche e dal marchio del produttore, ha ricevuto anche una funzione di registrazione dei dati e la possibilità di trasferire le letture su un personal computer.

Nell'ambiente odierno, c'è sempre più interesse per i sistemi phased array, che utilizzano una tecnologia sofisticata basata su elementi piezoelettrici multi-elemento per generare fasci direzionali e creare immagini in sezione trasversale simili all'imaging ecografico medico.

Sferaapplicazioni

Il metodo di controllo a ultrasuoni è utilizzato in qualsiasi settore. Il suo utilizzo ha dimostrato che può essere utilizzato in modo altrettanto efficace per testare quasi tutti i tipi di giunti saldati in edilizia, che hanno uno spessore del metallo base saldato di oltre 4 millimetri. Inoltre, il metodo viene utilizzato attivamente per controllare i giunti di gasdotti e oleodotti, vari sistemi idraulici e idrici. E in casi come l'ispezione di giunzioni spesse ottenute a seguito di saldatura elettroscoria, il rilevamento a ultrasuoni dei difetti è l'unico metodo di ispezione accettabile.

La decisione finale sull'idoneità al servizio di una parte o di una saldatura viene presa sulla base di tre indicatori (criteri) fondamentali: ampiezza, coordinate, dimensioni condizionali.

In generale, il test ad ultrasuoni è esattamente il metodo più fruttuoso in termini di imaging nel processo di studio della cucitura (dettaglio).

Motivi della domanda

Il metodo di ispezione descritto mediante ultrasuoni è buono in quanto ha una sensibilità e un'affidabilità delle indicazioni molto più elevate nel processo di rilevamento dei difetti sotto forma di cricche, costi inferiori e un'elevata sicurezza nel processo di utilizzo rispetto a metodi classici di ispezione radiografica. Ad oggi, il test a ultrasuoni dei giunti saldati viene utilizzato nel 70-80% dei casi di ispezione.

Trasduttori a ultrasuoni

SenzaL'uso di questi dispositivi per i test ultrasonici non distruttivi è semplicemente impensabile. I dispositivi vengono utilizzati per generare eccitazione e per ricevere vibrazioni di ultrasuoni.

Le unità sono diverse e sono classificate in base a:

- Il modo per creare un contatto con l'elemento di prova.

- Il metodo per collegare gli elementi piezoelettrici al circuito elettrico del rilevatore di difetti stesso e la dislocazione dell'elettrodo rispetto all'elemento piezoelettrico.

- Orientamento dell'acustica rispetto alla superficie.

- Numero di elementi piezoelettrici (singoli, doppi, multi-elemento).

- Larghezza di banda delle frequenze operative (banda stretta - larghezza di banda inferiore a un'ottava, banda larga - larghezza di banda superiore a un'ottava).

Caratteristiche misurabili dei difetti

GOST governa tutto nel mondo della tecnologia e dell'industria. Anche i test ad ultrasuoni (GOST 14782-86) non fanno eccezione in questa materia. La norma specifica che i difetti sono misurati dai seguenti parametri:

- Area del difetto equivalente.

- Ampiezza del segnale eco, determinata tenendo conto della distanza dal difetto.

- Coordinate del difetto nel punto di saldatura.

- Taglie convenzionali.

- Distanza condizionale tra i difetti.

- Il numero di difetti nella lunghezza selezionata della saldatura o del giunto.

Funzionamento del rilevatore di difetti

Il controllo non distruttivo, che è ad ultrasuoni, ha un suo metodo di utilizzo, in cui si afferma che il principale parametro misurato è l'ampiezza del segnale di eco ottenutodirettamente dal difetto. Per differenziare i segnali di eco in base all'ampiezza, il cosiddetto livello di sensibilità di reiezione è fisso. Questo, a sua volta, viene configurato utilizzando il modello standard aziendale (SOP).

L'inizio del funzionamento del rilevatore di difetti è accompagnato dalla sua regolazione. Per questo, è impostata la sensibilità di rifiuto. Successivamente, nel processo di studi ecografici in corso, il segnale eco ottenuto dal difetto rilevato viene confrontato con il livello di rifiuto fisso. Se l'ampiezza misurata supera il livello di rifiuto, gli esperti decidono che un tale difetto è inaccettabile. Quindi la cucitura o il prodotto viene rifiutato e inviato per la revisione.

I difetti più comuni delle superfici saldate sono: mancanza di fusione, penetrazione incompleta, fessurazione, porosità, inclusioni di scorie. Sono queste violazioni che vengono effettivamente rilevate dal rilevamento dei difetti tramite ultrasuoni.

Opzioni a ultrasuoni

Nel tempo, il processo di ispezione ha sviluppato diversi potenti metodi per esaminare le saldature. I test ad ultrasuoni forniscono un numero abbastanza ampio di opzioni per l'esame acustico delle strutture metalliche considerate, tuttavia, le più popolari sono:

- Metodo Eco.

- Ombra.

- Metodo specchio-ombra.

- Echo Mirror.

- Metodo Delta.

Metodo numero uno

Il più delle volte nell'industria e nel trasporto ferroviario viene utilizzato il metodo dell'eco-impulso. È grazie a lui che viene diagnosticato oltre il 90% di tutti i difetti, il che diventa possibile grazie alla registrazione e all'analisi di quasi tutti i segnali riflessi dalla superficie del difetto.

Questo metodo si basa sul suono di un prodotto metallico con impulsi di vibrazioni ultrasoniche, seguito dalla loro registrazione.

I vantaggi del metodo sono:

- possibilità di accesso unidirezionale al prodotto;

- sensibilità piuttosto elevata ai difetti interni;

- la massima precisione nel determinare le coordinate del difetto rilevato.

Tuttavia, ci sono anche degli svantaggi, tra cui:

- bassa resistenza alle interferenze dei riflettori di superficie;

- forte dipendenza dell'ampiezza del segnale dalla posizione del difetto.

Il rilevamento dei difetti descritto implica l'invio di impulsi ultrasonici al prodotto da parte del cercatore. Il segnale di risposta viene ricevuto da lui o dal secondo cercatore. In questo caso, il segnale può essere riflesso sia direttamente dai difetti che dalla superficie opposta del pezzo, prodotto (cucitura).

Metodo ombra

Si basa su un'analisi dettagliata dell'ampiezza delle vibrazioni ultrasoniche trasmesse dal trasmettitore al ricevitore. Nel caso in cui vi sia una diminuzione di questo indicatore, ciò indica la presenza di un difetto. In questo caso, maggiore è la dimensione del difetto stesso, minore è l'ampiezza del segnale ricevuto dal ricevitore. Per ottenere informazioni affidabili, l'emettitore e il ricevitore devono essere posizionati coassialmente su lati oppostioggetto in studio. Gli svantaggi di questa tecnologia possono essere considerati la bassa sensibilità rispetto al metodo dell'eco e la difficoltà di orientare i PET (trasduttori piezoelettrici) rispetto ai fasci centrali del diagramma di radiazione. Tuttavia, ci sono anche vantaggi, che sono un'elevata resistenza alle interferenze, una bassa dipendenza dell'ampiezza del segnale dalla posizione del difetto e l'assenza di una zona morta.

Metodo specchio-ombra

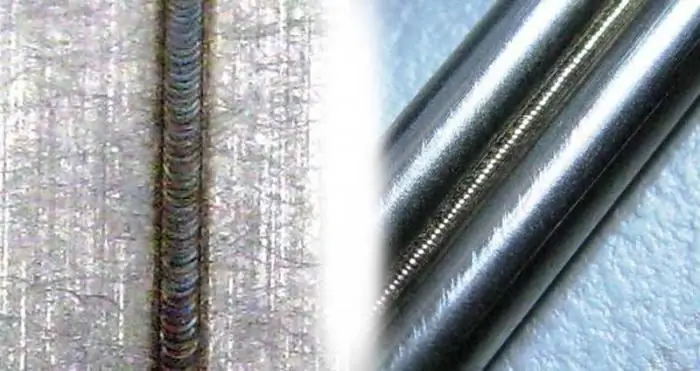

Questo controllo di qualità a ultrasuoni è più comunemente utilizzato per ispezionare i giunti saldati dell'armatura. Il segno principale che è stato rilevato un difetto è l'indebolimento dell'ampiezza del segnale, che viene riflessa dalla superficie opposta (il più delle volte chiamata fondo). Il principale vantaggio del metodo è il chiaro rilevamento di vari difetti, la cui dislocazione è la radice della saldatura. Inoltre, il metodo è caratterizzato dalla possibilità di accesso unilaterale alla cucitura o alla parte.

Metodo speculare dell'eco

Il modo più efficace per rilevare i difetti verticali. Il controllo viene eseguito utilizzando due sonde, che vengono spostate lungo la superficie vicino alla cucitura su un lato di essa. Allo stesso tempo, il loro movimento è effettuato in modo tale da fissare da una sonda il segnale emesso da un' altra sonda e riflesso due volte dal difetto esistente.

Il principale vantaggio del metodo: può essere utilizzato per valutare la forma di difetti la cui dimensione supera i 3 mm e che deviano sul piano verticale di oltre 10 gradi. Il più importante -utilizzare sonde con la stessa sensibilità. Questa versione dell'esame a ultrasuoni viene utilizzata attivamente per controllare i prodotti con pareti spesse e le loro saldature.

Metodo Delta

Il test ultrasonico specificato delle saldature utilizza l'energia ultrasonica irradiata nuovamente dal difetto. L'onda trasversale incidente sul difetto viene in parte riflessa in modo speculare, in parte trasformata in longitudinale, ed inoltre ri-irradia l'onda diffratta. Di conseguenza, vengono catturate le onde PET richieste. Lo svantaggio del metodo può essere considerato la pulizia della giuntura, la complessità piuttosto elevata della decifrazione dei segnali ricevuti durante il controllo di giunti saldati con uno spessore fino a 15 millimetri.

Vantaggi degli ultrasuoni e sottigliezze della sua applicazione

L'esame dei giunti saldati con il suono ad alta frequenza è, infatti, un controllo non distruttivo, perché questo metodo non è in grado di causare alcun danno alla sezione indagata del prodotto, ma allo stesso tempo determina in modo abbastanza accurato la presenza di difetti. Inoltre, una particolare attenzione merita il basso costo dei lavori eseguiti e la loro elevata velocità di esecuzione. È anche importante che il metodo sia assolutamente sicuro per la salute umana. Tutti gli studi di metalli e saldature basati sugli ultrasuoni vengono eseguiti nell'intervallo da 0,5 MHz a 10 MHz. In alcuni casi è possibile eseguire lavori utilizzando onde ultrasoniche con frequenza di 20 MHz.

L'analisi di un giunto saldato mediante ultrasuoni deve necessariamente essere accompagnata da un intero complessomisure preparatorie, come la pulizia della cucitura o della superficie in studio, l'applicazione di liquidi di contatto specifici sulla zona controllata (gel speciali, glicerina, olio per macchine). Tutto ciò viene fatto per garantire un contatto acustico stabile e adeguato, che in definitiva fornisce l'immagine necessaria sul dispositivo.

Inutilizzabile e svantaggi

Il test a ultrasuoni è assolutamente irrazionale da utilizzare per esaminare i giunti di saldatura di metalli con una struttura a grana grossa (ad esempio, ghisa o una saldatura austenitica con uno spessore superiore a 60 millimetri). E tutto perché in questi casi c'è una dispersione sufficientemente ampia e una forte attenuazione degli ultrasuoni.

Non è inoltre possibile caratterizzare in modo univoco il difetto rilevato (inclusione di tungsteno, inclusione di scorie, ecc.).

Consigliato:

Giunti di saldatura: tipi di cordoni e giunti

Nel processo di saldatura si ottengono vari collegamenti. I cordoni di saldatura sono in grado di collegare non solo metalli, ma anche altri materiali dissimili. Sono classificati secondo diversi criteri: modalità di esecuzione, posizione spaziale, lunghezza, ecc

Elaborazione ad ultrasuoni: tecnologia, vantaggi e svantaggi

L'industria della lavorazione dei metalli in questa fase di sviluppo è in grado di risolvere i complessi compiti di taglio e foratura di pezzi di vari gradi di durezza. Ciò è diventato possibile grazie allo sviluppo di modi fondamentalmente nuovi di influenzare il materiale, incluso un ampio gruppo di metodi elettromeccanici. Una delle tecnologie più efficaci di questo tipo è il trattamento ad ultrasuoni (UZO), basato sui principi della radiazione elettroacustica

Saldatura ad ultrasuoni di materie plastiche, plastiche, metalli, materiali polimerici, profili in alluminio. Saldatura ad ultrasuoni: tecnologia, fattori dannosi

La saldatura ad ultrasuoni dei metalli è un processo durante il quale si ottiene un giunto permanente in fase solida. La formazione di aree giovanili (in cui si formano legami) e il contatto tra loro avvengono sotto l'influenza di uno strumento speciale

Giunti di testa saldati: caratteristiche, tipologie e tecnologia

Caratteristiche e tipi di saldatura. Classificazione dei giunti saldati di testa in base a vari parametri della saldatura. Tecnologia per creare un giunto di testa, a seconda dell'attrezzatura utilizzata. Misure di sicurezza durante l'esecuzione di lavori di saldatura

Prove non distruttive di giunti saldati: attrezzature, GOST

L'articolo è dedicato ai metodi di controllo non distruttivo dei giunti saldati. Vengono descritte le modalità di controllo consentite da GOST e le apparecchiature utilizzate