2026 Autore: Howard Calhoun | calhoun@techconfronts.com. Ultima modifica: 2025-01-24 13:19:07

La qualità della saldatura è determinata dalla forza della cucitura. Allo stesso tempo, il controllo della connessione deve essere non distruttivo, il che costringe i master a ricorrere a metodi di verifica speciali dopo il completamento dell'operazione. In alcuni casi è consentita anche l'ispezione esterna senza strumenti, ma nel caso di strutture critiche l'ispezione visiva non può essere limitata. Può essere integrato dal rilevamento dei difetti di colore delle saldature, uno dei metodi più efficaci, convenienti e affidabili per l'analisi di tali giunti.

Caratteristiche del metodo di verifica

Questo metodo di controllo delle saldature si riferisce al capillare, ma si concentra esclusivamente sulla risoluzione dei problemi esterna. Cioè, non può essere utilizzato per controllare la struttura interna della zona articolare, in contrasto, ad esempio, con il rilevamento di difetti ad ultrasuoni. Tipicamente, i metalli soggetti a fessurazione sono sottoposti a tali test. Inoltre, il controllo del colore consente di identificare efficacemente le discontinuità che vengono in superficie.

Per quanto riguarda il principio di verifica, esso si basa sulla sensibilità dei metalli all'interazione con materiali non ferrosi non difettosi. Contrariamente alla credenza popolare, l'analisi comele informazioni controllate non utilizzano le caratteristiche della superficie del pezzo, ma i cambiamenti provocati dall'irritazione della struttura con sostanze chimiche. Il metodo di rilevamento dei difetti di colore si basa sui processi di esposizione chimica, che consente di elaborare informazioni sulle modifiche e fornire dati sui difetti metallici identificati in uscita.

Il metodo stesso viene usato raramente da solo. Di solito viene utilizzato nel complesso di verifica generale, insieme agli ultrasuoni. Segue prima l'analisi del colore, seguita dal test a ultrasuoni.

Materiali applicati

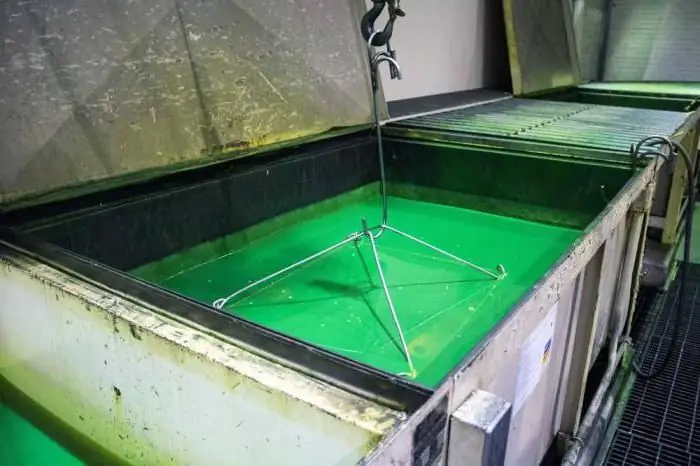

Come già accennato, il rilevamento dei difetti non è completo senza l'uso di sostanze chimiche speciali. Il kit standard per il rilevamento dei difetti di colore comprende tre tipi di componenti: indicatore penetrante, detergente e sviluppatore. Cioè, il controllo della sensibilità del colore verrà attivato dall'elaborazione in tre fasi dell'area di lavoro. In ogni fase vengono utilizzati materiali speciali.

I penetranti sono, infatti, sostanze coloranti che possono essere presentate in diverse forme. Vengono utilizzati anche prodotti in polvere, ma per il loro utilizzo devono essere introdotte ulteriori operazioni di azione termica o di miscelazione con liquidi. I penetranti adatti per un particolare metallo per il rilevamento di difetti non ferrosi sono selezionati in base a diverse proprietà prestazionali. Tiene conto, in particolare, della resistenza al fuoco, della compatibilità ambientale e della tossicità, dell'eliminazione della necessità di sverniciatura successiva, ecc.

Requisiti perluogo di controllo

L'operazione di rilevamento dei difetti può essere eseguita solo in una stanza appositamente preparata. È importante tenere conto dei requisiti per le apparecchiature di comunicazione del luogo, per le caratteristiche dell'aria, il supporto tecnico, ecc. La stanza deve essere ventilata, non avere fonti di fiamme libere o calore intenso. L'illuminazione dovrebbe essere generale e locale, le lampade vicine al sito operativo dovrebbero essere protette dagli effetti termici.

Inizialmente dovresti occuparti di creare un microclima ottimale - solo in condizioni favorevoli è possibile eseguire il rilevamento dei difetti di qualità del colore. GOST 18442-80, in particolare, indica che l'aria deve essere secca e calda - se necessario, per ottenere queste caratteristiche, è possibile utilizzare un riscaldatore a infrarossi che asciugherà lo sviluppatore a un livello di 5 ° C. L'attrezzatura tecnica dipenderà dai metodi di applicazione dei componenti chimici. In particolare, per applicare lo stesso penetrante possono essere utilizzate pistole a spruzzo, bombolette spray, pennelli, ecc.

Preparazione della cucitura di base

Anche la sezione di connessione è in preparazione per l'operazione di rilevamento dei difetti. Se sono presenti rugosità o contaminazione pronunciate sulla superficie, è possibile utilizzare materiale a grana fine e realizzare una lavorazione leggera. Il prossimo è lo sgrassaggio. Per questo compito, è possibile utilizzare uno dei componenti del kit di rilevamento dei difetti, ma è importante che fornisca l'effetto sgrassante e, ancora meglio, aumentisensibilità di controllo. Non è consigliabile utilizzare il cherosene per tali scopi, ma è possibile utilizzare benzina e acetone. Se non c'è ventilazione nella stanza, lo sgrassaggio viene effettuato solo con soluzioni acquose a base di agenti sintetici in polvere a bassa concentrazione. Se si prevede il rilevamento di difetti di colore di una piccola parte, è possibile utilizzare anche l'immersione completa in una composizione sgrassante. In altri casi, viene utilizzata la tecnica di spruzzatura sull'area interessata o l'applicazione con uno straccio imbevuto di soluzione.

Applica penetrante

Prima di tutto viene applicato il penetrante indicatore. Come per lo sgrassaggio, questa procedura può essere eseguita mediante spruzzatura, immersione o spazzolatura, a seconda delle caratteristiche del pezzo. Inoltre, l'applicazione deve essere eseguita in più strati (4-6) e in modo che ogni strato precedente della composizione non abbia il tempo di asciugarsi. Inoltre, affinché il rilevamento dei difetti di colore delle saldature mostri un risultato ottimale e accurato, ogni strato successivo deve coprire un'area più ampia rispetto al precedente. Ciò è dovuto al fatto che ogni nuovo strato dissolverà il contorno del punto precedente, prevenendo brusche transizioni e cedimenti, che possono essere percepiti come false crepe. Se l'operazione viene eseguita in condizioni di temperatura negativa, il penetrante stesso deve avere uno stato di circa 15°C.

Rimozione dei penetranti

Subito dopo l'applicazione, la pellicola indicatrice deve essere rimossa utilizzando un fazzoletto pulito o un panno privo di ruvidemucchio. Il materiale deve essere preventivamente inumidito con alcol etilico e la superficie pulita fino alla completa eliminazione del rivestimento. Possono sorgere problemi se il lavoro viene eseguito sulla superficie di un metallo grezzo: in questo caso, ha senso utilizzare abrasivi leggeri. Successivamente, viene applicata una miscela di olio-cherosene. Copre l'intera area di destinazione e quindi viene rimossa anche con stracci o tovaglioli. Durante le due fasi descritte, il rilevamento dei difetti di colore dovrebbe mantenere la superficie pulita e asciutta attorno alla cucitura. Questo è importante per mantenere l'accuratezza di ulteriori procedure di controllo.

Applica sviluppatore

Come per gli strati indicatori e i detergenti, lo sviluppatore viene applicato in vari modi, dai pennelli alle pistole a spruzzo. La cosa principale in questa fase è osservare l'uniformità e la solidità del rivestimento formato. Pertanto, è necessario controllare attentamente gli strumenti di spruzzatura, gli ugelli e altri elementi dei dispositivi che influiscono sulla qualità della consegna del prodotto al sito di destinazione. Tutto ciò influenzerà ulteriormente il controllo del rilevamento dei difetti di colore, nonché la qualità delle successive operazioni di verifica. L'asciugatura viene eseguita dopo l'applicazione dello sviluppatore. Potrebbe non essere eseguito, in attesa della polimerizzazione in condizioni naturali, ma per accelerare il processo è consentito l'uso di riscaldatori spot a bassa potenza.

Ispezione dell'area controllata

Quando lo sviluppatore è asciutto, puoi prepararti a ispezionarlo aspettando altri 30 minuti circa. Un ulteriore controllo mediante il metodo di rilevamento dei difetti di colore prevede l'uso di una lente d'ingrandimento,fornendo un ingrandimento minimo di 5x. Se viene utilizzata la tecnica strato per strato, il test può essere eseguito già 2 minuti dopo l'elaborazione con lo sviluppatore.

Durante il processo di valutazione, l'operatore acquisisce le caratteristiche della macchia rimasta - in particolare, registra le dimensioni dei contorni, della forma, ecc. Il compito principale del rilevamento dei difetti di colore è rilevare i difetti superficiali che si manifestano chiaramente dopo il completamento delle procedure. Possono essere identificati sia danni meccanici che tracce di attacco corrosivo, nonché crepe con cedimenti eccessivi.

Sicurezza nel rilevamento dei difetti

I requisiti per le misure di sicurezza sono dovuti alla minaccia di incendio ed esplosione durante il rilevamento dei difetti. Pertanto, è necessario preparare almeno una tuta, compresa una vestaglia di cotone, un copricapo e guanti di gomma, la cui superficie deve essere ricoperta di borotalco. Sul sito stesso devono essere rispettate integralmente le misure di sicurezza. Durante la procedura, non dovrebbero esserci fonti di fuoco o scintille aperte. Se il test del colore penetrante viene eseguito regolarmente nella stessa stanza, è necessario installare adeguati segnali di divieto di fumo e antincendio. Stracci, salviette e prodotti infiammabili devono essere conservati in un contenitore ignifugo.

Conclusione

Sarebbe sbagliato considerare questo metodo per valutare la qualità di una saldaturacome ottimale, scegliendolo dalla gamma generale di altri metodi. Questo è un metodo di esame appositamente diretto, che si concentra specificamente sull'analisi della superficie del pezzo. Cioè, il rilevamento dei difetti di colore non è una misura di controllo completa, ma fornisce informazioni sui difetti esterni con un'efficienza relativamente elevata. Se questo metodo è integrato con altri metodi per studiare la struttura interna della saldatura, è possibile ottenere informazioni complete sulla struttura del metallo. Inoltre, è già stata presa una decisione sulla possibile correzione dei difetti individuati. In alcuni casi viene eseguita la saldatura secondaria: ciò dipenderà dal numero e dal significato dei difetti in termini di influenza sulla resistenza della struttura del pezzo. A volte la risoluzione dei problemi di questo tipo viene utilizzata anche per analizzare la struttura di vecchie giunture e giunti nelle strutture operate.

Consigliato:

Valutazione delle compagnie assicurative in Russia: una panoramica delle compagnie, delle condizioni di lavoro, delle recensioni dei clienti

L'attuale situazione economica in Russia richiede alle organizzazioni e ai cittadini di prendersi cura della sicurezza delle loro proprietà. Considera le più grandi compagnie assicurative in Russia, il rating e i vantaggi che offrono

Controllo visivo delle saldature: l'essenza del comportamento e la procedura passo passo

Eliminare completamente il rischio di connessioni di bassa qualità non consentono nemmeno le saldatrici automatiche e robotizzate. Pertanto, indipendentemente dalla tecnologia applicata per la produzione delle operazioni di saldatura, dopo la sua esecuzione viene implementata una procedura per un controllo completo della qualità delle saldature. Il metodo di ispezione visiva è la fase iniziale del processo complessivo di risoluzione dei problemi di saldatura

Colore marrone del cavallo: descrizione, storia, caratteristiche e curiosità

Da dove viene il nome del colore del cavallo. La storia dell'aspetto della razza e alcuni fatti interessanti. Le principali varietà di cavalli di daino. Varie descrizioni dell'aspetto e delle caratteristiche dei cavalli di daino. La storia dei cavalli di daino nella cultura. Confusione con altre razze

Alimentazione delle pecore: classificazione dei periodi e delle stagioni, norme, caratteristiche, orari e raccomandazioni dei veterinari

Una corretta alimentazione è alla base della produttività di qualsiasi animale da allevamento. È possibile, migliorando le condizioni di alimentazione, trasformare le pecore nella principale fonte di reddito? Naturalmente sì. Con una corretta alimentazione e mantenimento delle pecore, il proprietario potrà vendere carne, animali giovani, lana e latte di animali. Se si bilancia la dieta, il bestiame soddisferà sia l'aumento di peso che l'aumento della produttività

Cos'è il test radiografico? Controllo radiografico delle saldature. Controllo radiografico: GOST

Basi fisiche dei metodi di controllo delle radiazioni. Caratteristiche del controllo radiografico. Le principali fasi del controllo radiografico delle saldature. Precauzioni di sicurezza nella produzione del controllo radiografico. Documentazione normativa e tecnica