2026 Autore: Howard Calhoun | calhoun@techconfronts.com. Ultima modifica: 2025-01-24 13:18:51

Con il miglioramento delle tecnologie di saldatura, i rischi di vari tipi di difetti e deviazioni dai parametri standard si riducono. Tuttavia, anche le saldatrici automatiche e robotizzate non consentono di eliminare del tutto i rischi di ottenere giunti di scarsa qualità. Pertanto, indipendentemente dalla tecnologia applicata per la produzione delle operazioni di saldatura, dopo la sua esecuzione viene implementata una procedura per un controllo completo della qualità delle saldature. Il metodo di ispezione visiva è la fase iniziale del processo complessivo di ispezione della saldatura.

Nozioni di base

Il controllo dei giunti di saldatura va inteso come un procedimento tecnologico che può essere eseguito in diverse fasi del processo produttivo, ma in ogni caso va eseguito secondo le linee guida normative. Ai principi base di questa operazioneinclude:

- L'ispezione viene eseguita su parti, grezzi e prodotti finiti al fine di determinare la conformità di questo oggetto alle caratteristiche di progettazione.

- Quando si esegue il controllo, si dovrebbe tenere conto dello stato attuale dell'oggetto di studio, delle caratteristiche dei parametri strutturali e dimensionali.

- Il controllo è consentito solo a personale qualificato che abbia familiarità con le regole tecniche dell'ispezione visiva in conformità con GOST R EN 13018-2014. Inoltre, la visione dei partecipanti diretti al test deve soddisfare i requisiti della ISO 9712.

- Durante le operazioni di ispezione, l'oggetto target non deve essere soggetto a distruzione e sollecitazioni meccaniche, che, in linea di principio, possono portare a cambiamenti nella struttura del materiale e nelle sue prestazioni.

Principi e obiettivi del metodo

L'essenza di questo metodo di controllo è studiare le superfici degli oggetti bersaglio mediante un'ispezione esterna. A livello iniziale, l'operatore esamina la zona di saldatura utilizzando la propria visione, ma possono essere utilizzati anche dispositivi tecnici speciali. Ad esempio, gli strumenti ottici consentono di studiare le superfici in termini di avvicinamento e accentuazione della zona per mezzo della radiazione luminosa. Ciò consente non solo di controllare visivamente, ma anche di correggere determinati parametri di un difetto già identificato.

Come risultato dell'ispezione, dovrebbe essere formata una mappa difettologica che indichi i punti di danno, difetti e deviazioni al posto del giunto saldato. Sulla base dei dati ottenuti, la cucitura viene finalizzata o sm altitadettagli a seconda delle capacità di ripristino del sito.

Difetti target da rilevare

I principali difetti e deviazioni della saldatura, che vengono rilevati durante il controllo esterno, includono:

- Mancanza di penetrazione. Perdita o parziale disallineamento delle superfici di due parti a causa di bordi non sufficientemente fusi.

- Concavità. Al contrario, è stata consentita un'eccessiva penetrazione della radice della saldatura, a seguito della quale la struttura della base è stata deformata. In questo caso, l'ispezione visiva risolve solo il fatto della presenza di un difetto e le sue caratteristiche sono rivelate da metodi di controllo interno non distruttivo.

- Sottosquadri. Una rientranza che segue la linea della lega. Consentito a causa dell'errata direzione dell'arco durante la saldatura oa causa di danni meccanici esterni.

- Bump. Solitamente formato a causa di un'alimentazione impropria di una miscela di gas protettivo o in violazione del regime di temperatura durante la fusione.

Strumento di controllo applicato

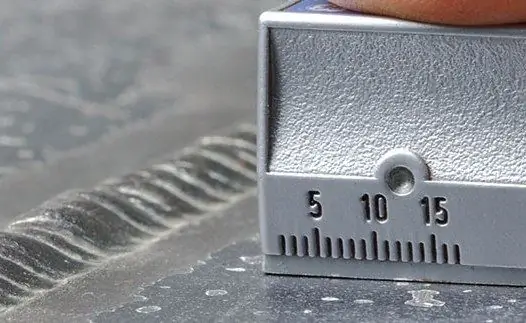

A livello base, vengono utilizzati gli strumenti di ispezione visiva più semplici, inclusi lenti di ingrandimento, calibri, righelli e quadrati. Gli spessimetri a correnti parassite e ad ultrasuoni, che danno un'idea dei parametri dimensionali dei difetti, possono essere attribuiti a dispositivi specializzati per prove professionali.

Ampiamente utilizzato per ispezione visiva e dime, grazie alle quali, anche senza misurazioni specifiche, è possibile determinare gli scostamenti delle caratteristiche della cucitura dai valori standard. In questo modo di confronto, le forme degli spazi vuoti, dei bordi eparti assemblate per il successivo collegamento. Soprattutto per determinare il grado di ondulazione e rugosità superficiale, vengono utilizzati profilatori-profilometri.

Caratteristiche dell'ispezione visiva laser

Sia la visione umana che le capacità degli strumenti ottici hanno i loro limiti quando si esaminano le superfici con una maggiore precisione di osservazione. Lo strumento più efficace per un'ispezione visiva approfondita dei giunti saldati è un sistema di scansione laser con una telecamera ad alta precisione. Tali dispositivi consentono di realizzare immagini grafiche tridimensionali di siti di osservazione con calcolo istantaneo degli errori di saldatura. Cioè, nella modalità di analisi operativa, crea una mappa dei difetti sotto forma di un modello al computer.

Inoltre, il dispositivo non fornisce solo l'elenco dei parametri iniziali necessari per l'analisi successiva, ma, a seconda degli algoritmi di elaborazione dati, può classificare autonomamente la connessione in base a indicatori geometrici, tipo di difetto, ecc. Il il modulo di scansione con un microprocessore decide sulle possibilità di ulteriore utilizzo della parte, tenendo conto della gravità delle deviazioni rilevate dalla norma.

Preparazione del sito di ispezione

Secondo le normative, i lavori vengono eseguiti in un sito fisso, dotato di apposite piattaforme, stand e tavoli per accogliere l'oggetto e le attrezzature in studio. Spesso il controllo viene effettuato all'interno dell'area di produzione, grazie alla minimizzazione dei costi logistici durante il traslocoparti dall'immediato luogo di saldatura alla zona di controllo. In questo caso, particolare attenzione è rivolta alle recinzioni dell'area in cui vengono eseguite le operazioni tecnologiche. Il luogo per lo studio viene selezionato anche tenendo conto della situazione sanitaria e ambientale, il che è particolarmente vero per le imprese dell'industria chimica e metallurgica.

Migliore è l'illuminazione dell'area di lavoro, più accurati saranno i risultati dell'ispezione visiva delle saldature. L'illuminazione dovrebbe essere sufficientemente luminosa per uno studio affidabile della superficie controllata, ma non superare i 500 Lx in termini di intensità luminosa.

Preparazione per l'ispezione

Indipendentemente dal tipo e dalle caratteristiche dell'oggetto in esame, le sue superfici devono essere adeguatamente pulite. Eventuali rivestimenti estranei che non fanno parte della struttura naturale della cucitura sono soggetti a rimozione. Questo vale per incrostazioni, vernice, sporco, tracce di ruggine e scorie lasciate dopo la saldatura. Gli oggetti le cui superfici hanno colori di tinta non possono essere sempre controllati. Se la superficie controllata fa parte dell'apparecchiatura operativa, l'unità deve essere fermata per la durata dello studio.

Di norma, si tratta di apparecchiature tecnologiche che sono state riparate mediante saldatura. Stiamo parlando di sistemi di ventilazione, sistemi di raffreddamento, unità di compressione, ecc. Durante la preparazione, viene prestata particolare attenzione al kit di strumenti di controllo visivo e ai materiali di consumo che verranno utilizzati nel corso del lavoro. Gli strumenti devono esserecorrettamente configurato, calibrato, testato per prestazioni e precisione.

Procedura di controllo in entrata

La prima fase del controllo esterno all'interno del processo produttivo, che mira a controllare i pezzi grezzi e le parti prima delle operazioni di assemblaggio. In questa fase vengono rilevate crepe, tramonti, intaccature, delaminazioni e gusci di saldature, che sono incompatibili con i requisiti di ulteriori operazioni tecnologiche. Secondo le istruzioni per l'ispezione visiva in fase di ispezione in ingresso, la lunghezza delle sezioni controllabili senza apparecchiature ausiliarie non può essere superiore a 100 mm.

Diversamente si utilizzano strumenti di misura, che consentono di fissare i parametri geometrici dei difetti in modalità streaming. A proposito, oltre alle cuciture saldate direttamente, in questa fase è possibile valutare le condizioni dei bordi delle parti che verranno ancora assemblate mediante saldatura.

Contabilità dei parametri controllati dopo la saldatura

La fase principale del lavoro sull'ispezione visiva delle parti, che viene eseguita dopo il completamento dell'assemblaggio delle strutture mediante saldatura termica. L'oggetto principale della ricerca è la superficie sotto forma di un giunto finito. Di norma, l'ispezione visiva strato per strato delle saldature viene eseguita con la fissazione dei difetti superficiali. Se non è possibile identificare e valutare accuratamente i parametri di fistole, crepe e segni di distruzione del cordone di saldatura, viene eseguita un'analisi interna della struttura con il collegamento di radiazioni o apparecchiature ad ultrasuoni.

Parametri misurati durante il controllo

Dal punto di vista dei requisiti per l'assemblaggio tecnologico di parti e strutture metalliche, è più importante non fissare il fatto stesso della presenza di un difetto, ma i suoi indicatori dimensionali. In conformità con le istruzioni per il controllo visivo e di misurazione, durante uno studio completo dovrebbero essere registrati i seguenti valori:

- Larghezza, lunghezza e profondità della cucitura.

- La dimensione del rigonfiamento della cucitura.

- Parametri per chip, crepe e gusci.

- Profondità di taglio.

- Taglio della saldatura d'angolo.

- Lunghezza delle discontinuità.

Su base individuale, a seconda delle esigenze progettuali, si può anche redigere una mappa della posizione relativa delle cuciture. Ad esempio, il mantenimento di una certa distanza tra i punti di connessione è spesso una condizione per garantire l'affidabilità dell'intera struttura, quindi tenere conto delle lacune è considerato uno dei valori di controllo fondamentali.

Ispezione per azioni correttive

Nel processo di riparazione delle cuciture difettose e ripristino della struttura danneggiata delle parti metalliche, vengono eseguite anche operazioni di controllo, i cui obiettivi includono:

- Tracciamento della completezza del difetto.

- Identificazione di nuovi difetti causati dall'uso di mezzi per correggere la struttura della cucitura.

- Controllo della forma complessiva dell'area difettosa.

- Monitoraggio della pulizia del sito, in particolare tracciamento della contaminazione della giunzione con olio, prodotti della corrosione, polvere industriale, ecc.

Inoltreil metodo di controllo visivo consente di mantenere entro i limiti normativi i parametri delle operazioni meccaniche necessarie per correggere la struttura del giunto saldato. In particolare vengono controllati la profondità di campionamento di una cucitura difettosa, la larghezza della zona di spellatura, la quantità di taglienti, gli angoli di smusso, ecc.

Registra risultati

I dati di controllo sono registrati in un apposito registro, dopodiché viene redatta la documentazione sotto forma di atto, protocollo o conclusione sulla base dei risultati dell'indagine. Quando viene eseguito il controllo visivo della qualità, sulla superficie dell'area target viene apposto anche un segno che indica i risultati dell'ispezione. Ad esempio, può essere un francobollo con accesso ad ulteriori operazioni tecnologiche all'interno del processo produttivo. In caso contrario, il grezzo viene inviato per la riparazione o la revisione.

Conclusione

Le tecnologie per l'organizzazione e lo svolgimento delle operazioni di controllo e verifica delle parti solide e dei materiali vengono costantemente migliorate, consentendo di rilevarne i più piccoli difetti senza danneggiare l'oggetto di studio. Tuttavia, i metodi più semplici di ispezione visiva sono ancora utilizzati attivamente, che sono notevolmente limitati nelle possibilità di controllo del punto.

Questa pratica è davvero incomparabile in termini di efficienza con i moderni mezzi di analisi interna non distruttiva delle stesse saldature. Ma, come notato nelle istruzioni per il controllo visivo e di misurazione, l'esame esterno colpisce solo i difetti più pronunciati.superfici, alcune delle quali possono essere eliminate senza l'uso di dispositivi e materiali di consumo specializzati. In altre parole, con costi minimi per l'organizzazione del controllo e delle misure tecniche, si scopre il matrimonio più rude. Quindi il pezzo viene inviato alle fasi successive di un controllo più preciso, che richiede l'uso di dispositivi magnetici, a raggi X e ultrasuoni specializzati, che sono inappropriati per l'uso nel controllo primario di evidenti difetti superficiali.

Consigliato:

Valutazione delle compagnie assicurative in Russia: una panoramica delle compagnie, delle condizioni di lavoro, delle recensioni dei clienti

L'attuale situazione economica in Russia richiede alle organizzazioni e ai cittadini di prendersi cura della sicurezza delle loro proprietà. Considera le più grandi compagnie assicurative in Russia, il rating e i vantaggi che offrono

Controllo delle operazioni di cassa della banca. Panoramica dei sistemi di controllo delle transazioni in contanti

Poiché spesso si verificano frodi di vario genere nel campo della contabilità di cassa, ogni anno il controllo delle transazioni in contanti diventa sempre più complicato, più severo e modernizzato. Questo articolo discute il ruolo della cassa nell'impresa, le regole di condotta, nonché i metodi e i sistemi per il monitoraggio delle operazioni

Cos'è il test radiografico? Controllo radiografico delle saldature. Controllo radiografico: GOST

Basi fisiche dei metodi di controllo delle radiazioni. Caratteristiche del controllo radiografico. Le principali fasi del controllo radiografico delle saldature. Precauzioni di sicurezza nella produzione del controllo radiografico. Documentazione normativa e tecnica

Rilevamento dei difetti di colore delle saldature: caratteristiche e descrizione

L'articolo è dedicato al rilevamento dei difetti di colore delle saldature. Vengono considerate le caratteristiche della procedura, la sua descrizione, le fasi tecnologiche, ecc

Lista di controllo - che cos'è? Lista di controllo: esempio. Lista di controllo

In ogni lavoro, il risultato è importante. Raggiungere risultati richiede tempo e fatica, di solito richiede qualifiche elevate. Molti lavori si ripetono così spesso che è opportuno ottimizzarne le prestazioni, metterli in funzione e affidarli a specialisti competenti, ma non necessariamente qualificati