2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:19:07

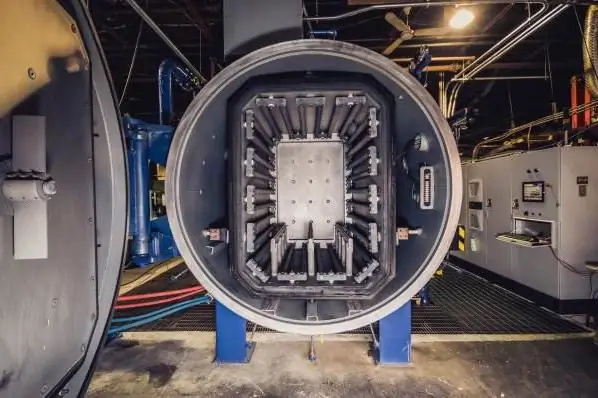

I processi tecnologici di produzione e lavorazione di vari materiali spesso includono la fase di esposizione termica. In questo modo vengono eseguiti l'indurimento, l'essiccazione ad alte temperature, la saldatura e altre procedure. Non è sempre possibile attuare tali misure nei forni convenzionali, anche per scopi industriali. Le restrizioni possono essere associate all'inammissibilità del contatto con l'aria. Pertanto, per risolvere tali problemi, viene utilizzato un forno sottovuoto, la cui lavorazione elimina anche i processi di eccessiva deformazione e deformazione dei pezzi.

Scopo e portata dei forni a vuoto

Le operazioni di tostatura termica sottovuoto sono utilizzate nell'ingegneria meccanica e nella costruzione di strumenti, nell'industria edile, in vari settori, ecc. Ad esempio, nella costruzione di strumenti, utilizzando tale unità, viene eseguita l'operazione di degasaggio degli elementi, che successivamente diventano componenti di varie apparecchiature. Nell'ambito della stessa direzione, un forno sottovuoto consente la saldatura di alta qualità e la sigillatura finale di singole sezioni sui circuiti elettrici.

Anche l'operazione di sinterizzazione è molto diffusa. Con il suo aiuto nella costruzione e produzione, il necessarioprestazioni di prodotti ceramici, leghe dure, polveri metalliche refrattarie, ecc. Separatamente, vale la pena notare l'industria metallurgica, interessata anche alle operazioni di trattamento termico. Ad esempio, un forno sottovuoto consente di eseguire tempra, invecchiamento e rinvenimento delle leghe. Vari acciai, bronzo e magnesio possono essere sottoposti a tali trattamenti.

Specifiche principali

Le prestazioni del design del forno diventano spesso il criterio principale per la scelta di un modello. In questo caso, gli impianti hanno una potenza da 3 a 20 kW. Inoltre, questo indicatore influisce in misura minima sulla qualità e sull'efficienza quando fornisce un'esposizione termica. Di norma, la potenza aumenta all'aumentare del volume di carico, che dipende già dalle dimensioni della struttura. Quindi, nei modelli industriali standard di questo tipo, puoi caricare in media da 15 a 40 kg di materiale. Ma ci sono anche unità che ti permettono di servire fino a 100 kg alla volta. Il forno fusorio ad induzione dotato di caratteristiche medie è in grado di servire fino a 9000 kg in un turno. Per quanto riguarda la qualità e l'efficacia dell'impatto all'interno della camera, è opportuno tenere conto direttamente dell'intervallo di temperatura. Si va da 1800 a 2000 °C.

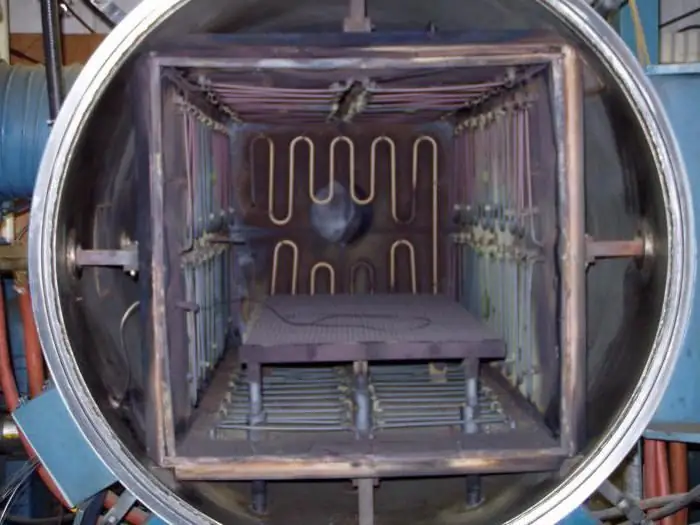

Processo di fusione

La tecnologia nelle unità tradizionali si basa sull'azione di una scarica ad arco. C'è un contatto tra una corrente elettrica e una miscela di gas. Inoltre, l'arco risultante a causa dell' altola concentrazione nel vuoto fornisce un maggiore effetto termico. Anche a bassa potenza, il forno ad arco sottovuoto può fondere billette di acciaio.

Ci sono due principi di trasferimento del calore in relazione al materiale. Questo è un impatto diretto e indiretto. Nel primo caso, l'arco genera energia tra l'elettrodo e il pezzo, che in questa configurazione riceve il massimo calore. Il riscaldamento indiretto comporta il lavoro con due elettrodi che agiscono sull'oggetto a una certa distanza. Ovviamente, un forno sottovuoto a trasferimento di calore diretto è più efficiente, ma tollera una percentuale maggiore di fattori negativi di trattamento termico.

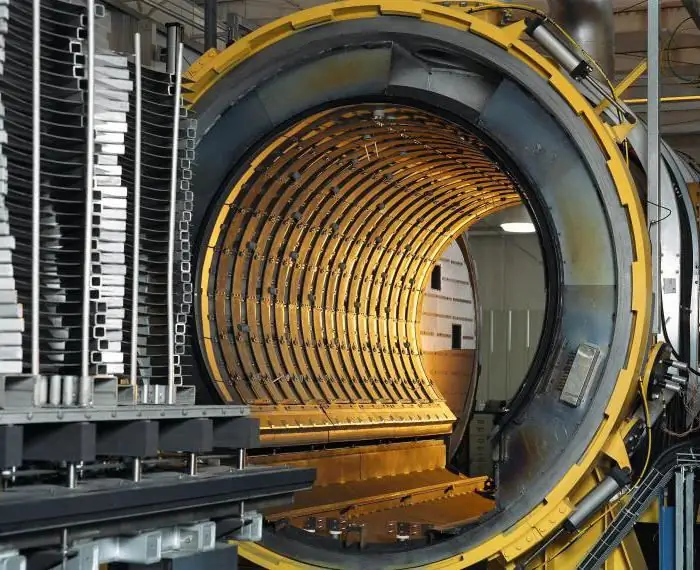

Varietà di forni

Il modello base di una struttura di un forno a vuoto è la struttura ad arco sopra descritta. Con l'aiuto di tali apparecchiature, è possibile riparare la maggior parte delle varietà di una lega metallica complessa, compresi i prodotti refrattari. Un' altra variante è il forno fusorio ad induzione, che ha un crogiolo inclinato. È nel crogiolo che si realizza il processo di rifusione del materiale caricato nella camera di lavoro. Il principio di funzionamento dell'induzione è considerato il più costoso da mantenere, quindi viene utilizzato meno spesso e solo quando è necessario lavorare con metalli complessi. L'unità a fascio di elettroni appartiene a tipi speciali di forni a vuoto. Un tale dispositivo produce leghe raffinate e lingotti di metallo in uscita. Strutturalmente, l'attrezzatura è una pistola termica, che, per mezzo di un direttol'esposizione implementa l'accensione del raggio del prodotto.

Vantaggi e svantaggi dei forni sottovuoto

Rispetto ai tradizionali forni per trattamento termico, il vuoto consente un trattamento termico altamente efficiente dei pezzi. Allo stesso tempo, l'operatore ha la possibilità di una regolazione flessibile dei parametri di riscaldamento, che, ad esempio, è fornita da un forno ad induzione sottovuoto con crogiolo. I vantaggi di tali strutture includono la possibilità di ottenere un materiale metallico relativamente puro. Cioè, la tecnologia stessa elimina l'eccessiva contaminazione dell'array con particelle estranee - prodotti per il trattamento termico.

Quanto alle carenze, sono associate ad una scarsa risorsa delle parti che compongono la struttura. Non si tratta nemmeno delle imperfezioni del materiale degli elementi costitutivi, ma delle condizioni difficili che sono necessarie per garantire un trattamento termico produttivo e che influiscono sulla struttura dei piani di lavoro. Inoltre, alcune imprese hanno a disposizione un forno a vuoto, il cui prezzo medio è di 500-700 mila rubli. Tuttavia, la sinterizzazione e la fusione di alta qualità sono costose e ne limitano l'uso.

Produttori

I forni sottovuoto sono forniti solo da grandi imprese che collaborano con istituti per la progettazione e lo sviluppo di attrezzature industriali. Oggi, unità di alta qualità di questo tipo vengono fornite al mercato interno dai produttori stranieri SCHMETZ e XERION. Questi prodotti sono orientati sia per eseguire operazioni termiche tipiche che per compiti specializzati comericottura diffusa. Lo stabilimento di attrezzature industriali di Mosca, specializzato nella produzione di forni elettrici sottovuoto, offre anche unità degne in termini di caratteristiche. Con l'aiuto di tali apparecchiature, il proprietario può eseguire processi termici di rinvenimento, sinterizzazione e standard dei metalli. I modelli automatici sono offerti dallo stabilimento di Spetszhelezobeton, che sviluppa unità ad alto vuoto con camere di carico volumetrico.

Conclusione

Un esempio di tecnologia di ricottura sotto vuoto mostra che le nuove soluzioni non sempre si giustificano durante il funzionamento. Sebbene lo stesso stabilimento di Mosca per apparecchiature industriali cerchi di ottimizzare le unità per le esigenze di un'ampia gamma di imprese di consumo, l' alto costo del trattamento termico sottovuoto per molti potenziali clienti rende questo metodo inaccessibile. Il rifiuto di tali forni è dovuto non solo al loro costo, ma anche alla mancanza della necessità di ottenere un prodotto di alta qualità. Tuttavia, le aziende avanzate che operano nei settori high-tech non possono più fare a meno dell'uso di tale trattamento termico.

Consigliato:

Forno per vetro: tipologie, dispositivo, specifiche e applicazione pratica

Oggi le persone usano attivamente il vetro per una varietà di scopi. Il processo di fabbricazione del vetro stesso è la fusione di materie prime o carica. I forni per la fusione del vetro vengono utilizzati per fondere il materiale. Sono disponibili in diversi tipi e sono classificati in base a diversi criteri

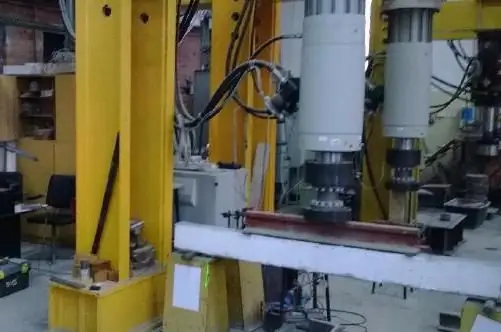

Stazioni idrauliche per presse: tipologie, specifiche, scopo e applicazione pratica

L'idraulica è uno dei meccanismi più antichi nel funzionamento delle apparecchiature elettriche. Il rappresentante più semplice di questo tipo di unità è una pressa. Con il suo aiuto, in vari settori vengono fornite grandi forze di compressione con costi organizzativi e operativi minimi. La qualità del funzionamento del dispositivo dipenderà dalla stazione idraulica utilizzata per la pressa: se soddisfa il progetto target in termini di proprietà di lavoro e se è in grado di mantenere una forza sufficiente

Ventilatori industriali: specifiche, tipologie, scopo

Stabilire un sistema di ventilazione dell'aria efficiente e affidabile nell'azienda è il primo passo verso la creazione di condizioni confortevoli per i dipendenti. La ventilazione dei locali può essere effettuata in modo naturale e forzato. Nel secondo caso, per il funzionamento sono necessari ventilatori industriali, le cui caratteristiche tecniche determineranno l'efficienza dell'intero sistema di ventilazione

Unità di alimentazione ausiliaria: specifiche, scopo, dispositivo e indicatori delle risorse

Un'unità di alimentazione ausiliaria, o APU, è un'unità molto spesso utilizzata nella tecnologia aeronautica. Di per sé, questa installazione è necessaria per ottenere energia meccanica. Tuttavia, non può essere utilizzato per spostare i veicoli

Macchina formatrice sottovuoto: marchi, produttore, specifiche, principio di funzionamento e applicazione

Oggi le persone usano attivamente contenitori di plastica. Per la fabbricazione di tali prodotti con una forma molto diversa e complessa, viene utilizzata una macchina per la formatura sottovuoto. I prodotti realizzati su tali macchine vengono utilizzati attivamente non solo nella vita di tutti i giorni, ma anche nel settore alimentare, nell'industria leggera e nel settore automobilistico