2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:18:51

Grazie alla sua leggerezza, duttilità e resistenza alla corrosione, l'alluminio è diventato un materiale indispensabile in molti settori. L'alluminio aeronautico è un gruppo di leghe caratterizzate da una maggiore resistenza con l'inclusione di magnesio, silicio, rame e manganese. Ulteriore forza è data alla lega con l'aiuto del cosiddetto. "effetto invecchiamento" - un metodo speciale di indurimento sotto l'influenza di un ambiente atmosferico aggressivo per lungo tempo. La lega è stata inventata all'inizio del 20° secolo, chiamata duralluminio, ora conosciuta anche come "avial".

Definizione. Escursione storica

L'inizio della storia delle leghe di alluminio aeronautiche è considerato il 1909. L'ingegnere metallurgico tedesco Alfred Wilm stabilì sperimentalmente che se una lega di alluminio con una leggera aggiunta di rame, manganese e magnesio dopo tempra a una temperatura di 500 ° C e un rapido raffreddamento viene mantenuta a una temperatura di 20-25 gradi per 4-5 giorni, diventa gradualmente sempre più duro senza perdere in duttilità. La procedura era chiamata "invecchiamento" o "stagionatura". Nel processo di tale indurimento, gli atomi di rame si riempionomolte piccole zone ai margini del grano. Il diametro dell'atomo di rame è inferiore a quello dell'alluminio, quindi appare una sollecitazione di compressione, a seguito della quale aumenta la resistenza del materiale.

Per la prima volta, la lega è stata masterizzata negli stabilimenti tedeschi Dürener Metallwerken e ha ricevuto il marchio Dural, da cui il nome "duralluminio". Successivamente i metallurgisti americani R. Archer e V. Jafris migliorarono la composizione modificando la percentuale, principalmente di magnesio. La nuova lega è stata denominata 2024, che è ampiamente utilizzata in varie modifiche anche adesso, e l'intera famiglia di leghe si chiama Avial. Questa lega ha ricevuto il nome di "alluminio aeronautico" quasi subito dopo la sua scoperta, poiché ha sostituito completamente legno e metallo nelle strutture degli aerei.

Tipi e caratteristiche principali

Ci sono tre gruppi principali:

- Famiglie alluminio-manganese (Al-Mn) e alluminio-magnesio (Al-Mg). La caratteristica principale è l'elevata resistenza alla corrosione, appena inferiore all'alluminio puro. Tali leghe si prestano bene alla saldatura e alla saldatura, ma sono tagliate male. Non indurito dal trattamento termico.

- Leghe resistenti alla corrosione del sistema alluminio-magnesio-silicio (Al-Mg-Si). Vengono induriti mediante trattamento termico, ovvero indurimento ad una temperatura di 520°C, seguito da rapido raffreddamento con acqua e stagionatura naturale per circa 10 giorni. Una caratteristica distintiva di questo gruppo di materiali è la loro elevata resistenza alla corrosione durante il funzionamento in condizioni normali e sotto stress.

- Leghe strutturali alluminio-rame-magnesio (Al-Cu-Mg). La loro base è in lega di alluminio con rame, manganese e magnesio. Modificando le proporzioni degli elementi di lega si ottiene alluminio aeronautico, le cui caratteristiche possono differire.

I materiali dell'ultimo gruppo hanno buone proprietà meccaniche, ma sono altamente suscettibili alla corrosione rispetto alla prima e alla seconda famiglia di leghe. Il grado di suscettibilità alla corrosione dipende dal tipo di trattamento superficiale, che deve ancora essere protetto con vernice o anodizzazione. La resistenza alla corrosione è parzialmente aumentata dall'introduzione del manganese nella composizione della lega.

Oltre ai tre principali tipi di leghe, esistono anche leghe per forgiatura, resistenti al calore, leghe strutturali ad alta resistenza e altre leghe che hanno le proprietà necessarie per una particolare applicazione.

Marcatura di leghe aeronautiche

Negli standard internazionali, la prima cifra della marcatura dell'alluminio aeronautico indica i principali elementi di lega della lega:

- 1000 - alluminio puro.

- 2000 - duralluminio, leghe legate con rame. In un certo periodo - la lega aerospaziale più comune. Sempre più sostituite dalle leghe della serie 7000 a causa dell'elevata suscettibilità alla tensocorrosione.

- 3000 - elemento legante - manganese.

- 4000 - elemento legante - silicio. Le leghe sono anche conosciute come silumin.

- 5000 - elemento legante - magnesio.

- 6000 sono le leghe più duttili. Gli elementi leganti sono magnesio e silicio. Può essere indurito a caldo per aumentare la resistenza, ma questoil parametro è inferiore alle serie 2000 e 7000.

- 7000 - leghe temprate termicamente, l'alluminio aeronautico più durevole. I principali elementi di lega sono zinco e magnesio.

La seconda cifra della marcatura è il numero di serie della modifica della lega di alluminio dopo quella originale - il numero "0". Le ultime due cifre sono il numero della lega stessa, informazioni sulla sua purezza da impurità. Se la lega è esperta, alla marcatura viene aggiunta una quinta “X”.

Oggi i gradi più comuni di alluminio aeronautico: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Le caratteristiche distintive di queste leghe sono: leggerezza, duttilità, buona resistenza, resistenza all'attrito, corrosione e carichi elevati. Nell'industria aeronautica, le leghe più utilizzate sono l'alluminio aeronautico 6061 e 7075.

Composizione

I principali elementi di lega dell'alluminio aeronautico sono: rame, magnesio, silicio, manganese, zinco. La percentuale in peso di questi elementi nella lega è determinata da caratteristiche quali resistenza, flessibilità, resistenza alle sollecitazioni meccaniche, ecc. La base della lega è l'alluminio, i principali elementi di lega sono il rame (2,2-5,2% in peso), magnesio (0,2-2,7%) e manganese (0,2-1%).

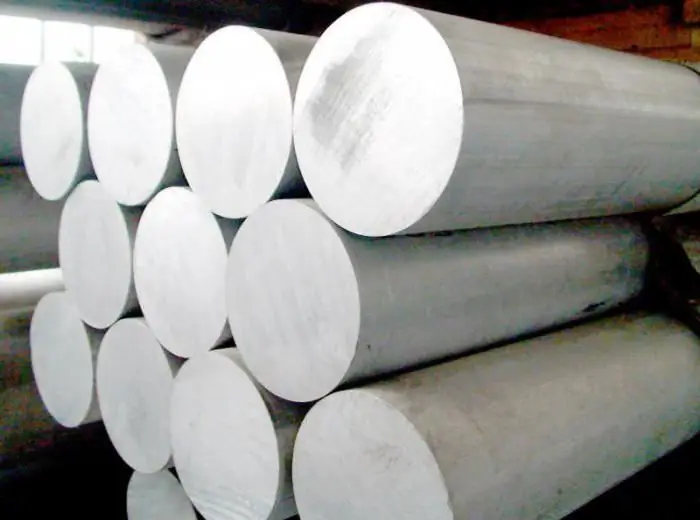

Una famiglia di leghe aeronautiche di alluminio con silicio (4-13% in peso) con un piccolo contenuto di altri elementi di lega: rame, manganese, magnesio, zinco, titanio, berillio. Utilizzato per realizzare parti complesse, note anche come leghe di silumin o di alluminio fuso. famiglia delle leghe alluminio-magnesio(1-13% di massa) con altri elementi hanno un'elevata duttilità e resistenza alla corrosione.

Il ruolo del rame nell'alluminio aeronautico

La presenza di rame nella composizione della lega aeronautica contribuisce al suo indurimento, ma allo stesso tempo ha un cattivo effetto sulla sua resistenza alla corrosione. Cadendo ai bordi del grano durante il processo di tempra, il rame rende la lega suscettibile alla vaiolatura, alla tensocorrosione e alla corrosione intergranulare. Le aree ricche di rame sono galvanicamente catodiche rispetto alla matrice di alluminio circostante e sono quindi più vulnerabili alla corrosione galvanica. Un aumento del contenuto di rame nella massa della lega fino al 12% aumenta le proprietà di resistenza dovute al rafforzamento della dispersione durante l'invecchiamento. Con un contenuto di rame superiore al 12%, la lega diventa fragile.

Aree di applicazione

Le leghe di alluminio sono il metallo più ricercato in vendita. Il peso leggero dell'alluminio aeronautico e la sua resistenza rendono questa lega una buona scelta per molti settori, dagli aerei agli articoli per la casa (telefoni cellulari, cuffie, torce elettriche). Le leghe di alluminio sono utilizzate nelle costruzioni navali, automobilistiche, edili, nei trasporti ferroviari e nell'industria nucleare.

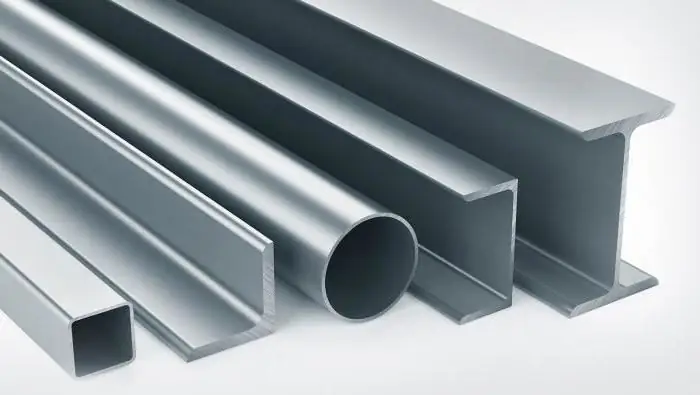

Le leghe con contenuto di rame moderato sono ampiamente richieste (2014, 2024 ecc.). I profili realizzati con queste leghe hanno un'elevata resistenza alla corrosione, una buona lavorabilità e saldabilità a punti. Sono usati per realizzare strutture critiche per aerei, veicoli pesanti, equipaggiamento militare.

Caratteristiche di connessione in alluminio aeronautico

La saldatura di leghe aeronautiche viene eseguita esclusivamente in un ambiente protetto da gas inerti. I gas preferiti sono: elio, argon o una loro miscela. L'elio ha una maggiore conduttività termica. Ciò determina indicatori di temperatura più favorevoli dell'ambiente di saldatura, che consentono di collegare abbastanza comodamente elementi strutturali con pareti spesse. L'uso di una miscela di gas protettivi contribuisce a una più completa rimozione dei gas. In questo caso, la probabilità di formazione di pori nella saldatura è significativamente ridotta.

Applicazioni aeronautiche

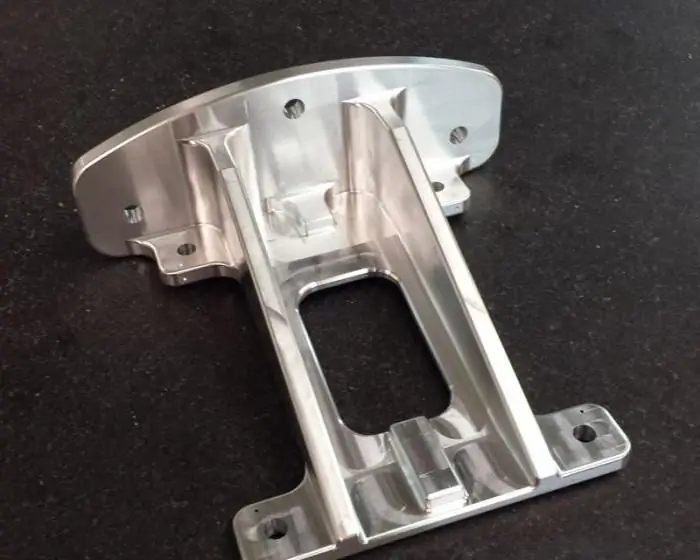

Le leghe di alluminio aeronautiche sono state originariamente create appositamente per la costruzione di attrezzature aeronautiche. Da essi sono ricavati corpi di aeromobili, parti di motori, telai, serbatoi di carburante, elementi di fissaggio, ecc.. Le parti in alluminio aeronautico sono utilizzate all'interno della cabina.

Le leghe di alluminio della serie 2xxx sono utilizzate per la produzione di parti esposte ad alte temperature. Parti di unità a carico leggero, sistemi di alimentazione, idraulici e dell'olio sono realizzati in leghe 3xxx, 5xxx e 6xxx. La lega 7075 ha ricevuto la più ampia applicazione nell'industria aeronautica: da essa vengono realizzati elementi per il funzionamento con carichi significativi, basse temperature con elevata resistenza alla corrosione. La base della lega è l'alluminio e i principali elementi di lega sono magnesio, zinco e rame. Profili di potenza delle strutture dell'aeromobile, gli elementi della pelle sono realizzati da esso.

Consigliato:

Nastro autoadesivo in alluminio: proprietà, tipologie, caratteristiche

Il nastro adesivo in alluminio è un materiale universale per scopi tecnici, che viene utilizzato sia nella vita di tutti i giorni che nell'edilizia

Cavo in alluminio: descrizione, tipologie, caratteristiche

Attualmente, le persone usano molto attivamente fili, cavi, ecc. Lo scopo principale di questi elementi è diventato la trasmissione di elettricità. Nella vita di tutti i giorni, i cavi in alluminio sono il tipo di acciaio più comune

Corrosione dell'alluminio e delle sue leghe. Metodi per combattere e proteggere l'alluminio dalla corrosione

L'alluminio, a differenza del ferro e dell'acciaio, è abbastanza resistente alla corrosione. Questo metallo è protetto dalla ruggine da un denso film di ossido formato sulla sua superficie. Tuttavia, in caso di distruzione di quest'ultimo, l'attività chimica dell'alluminio aumenta notevolmente

La potenza di una sezione di un radiatore in alluminio: caratteristiche e recensioni

Quando conosci la potenza di una sezione del radiatore in alluminio da 500 mm, è importante chiedere informazioni su altre caratteristiche, ad esempio come è fatta la batteria. Tali dispositivi sono realizzati mediante tecnologia di colata o estrusione. Il primo metodo prevede che ogni sezione sia realizzata separatamente

Impianto aeronautico di Novosibirsk im. VP Chkalova: panoramica, caratteristiche e cronologia

V.P. Chkalova è l'orgoglio dell'industria aeronautica della Federazione Russa. Gli aerei dello stabilimento hanno mostrato al mondo intero che la Russia è un paese che sviluppa con successo la produzione più complessa di attrezzature aeronautiche