2026 Autore: Howard Calhoun | calhoun@techconfronts.com. Ultima modifica: 2025-01-24 13:18:57

Per la fusione del ferro nella moderna industria metallurgica, viene utilizzato un altoforno. Questa è una fornace a pozzo, che non è una struttura molto complessa, che, tuttavia, sembra impressionante. Per portare alla perfezione la produzione del ferro, l'umanità ha dovuto accumulare secoli di esperienza.

Spiega in parte cos'è un altoforno, la radice dell'antico slavo del suo nome. "Dmit" significa soffiare.

Antenati degli altiforni - shukofen

Nel Medioevo, le persone avevano bisogno di metalli diversi. Armi e strumenti erano fatti di acciaio, flessibile e duro, e il ferro ordinario veniva usato per gli utensili domestici. Gli altiforni per formaggio sono stati utilizzati per ottenere il metallo desiderato per molto tempo, per millenni, e hanno soddisfatto pienamente il fabbisogno fino all'esaurimento delle riserve di minerali a basso punto di fusione. Aumentando l' altezza si raggiungeva una temperatura elevata (così aumentava la spinta), si pompava anche l'aria con soffietti manuali. Tuttavia, nel tempo, gli europei hanno dovuto passare a materie prime di qualità inferiore, che sono servite da incentivo per il progresso. Shtukofen divenne l'invenzione dopo la quale apparve il primo altoforno. Era un forno di tipo chiuso, che funzionava secondocerto ciclo. È stato necessario caricare minerale, carbone, quindi è avvenuto il riscaldamento con il soffiaggio (non c'era abbastanza sforzo manuale, quindi è stato utilizzato un azionamento da ruote idrauliche), dopodiché è stato necessario attendere il raffreddamento ed estrarre il metallo, separando esso da scala e altri sottoprodotti inadatti chiamati kritz. Il principale vantaggio dello shtukofen era la migliore concentrazione di energia termica dovuta al volume chiuso durante il ciclo di lavoro, dovuto alla diminuzione della sua dispersione nell'atmosfera.

Civiltà di ghisa

Il problema principale dei metallurgisti medievali nel XIII secolo era l'infusibilità del ferro. Quando la ghisa (cioè una lega ferro-carbonio con una concentrazione di carbonio dell'1,7% e superiore) è stata ottenuta in shtukofen, sono rimasti sorpresi dal suo basso punto di fusione, ma non ne sono rimasti entusiasti. Il metallo risultante era più facile da ottenere dell'acciaio, e ancor più del ferro, ma le sue qualità meccaniche dal punto di vista dei consumatori di allora lasciavano molto a desiderare: era troppo fragile e non abbastanza resistente. Tuttavia, in soli due secoli, gli atteggiamenti nei confronti della ghisa sono cambiati. In primo luogo, si è rivelato semplice rimuoverlo dal forno, poteva semplicemente essere drenato in forma fusa. In secondo luogo, questo metallo ha comunque trovato la sua applicazione ed è molto vario. E in terzo luogo, era una materia prima per un'ulteriore purificazione dal carbonio in eccesso, e si è rivelato molto più facile ottenere l'acciaio da esso che dal minerale. Così, dopo secoli di esperimenti, fu trovata la tecnologia metallurgica più produttiva e fu inventato un altoforno. Forno nella città della Vestfalia di Siegerland (seconda metà del XVsecolo) potrebbe lavorare a ciclo continuo per diversi anni, producendo giornalmente oltre una tonnellata e mezza di ghisa. Era molto allora.

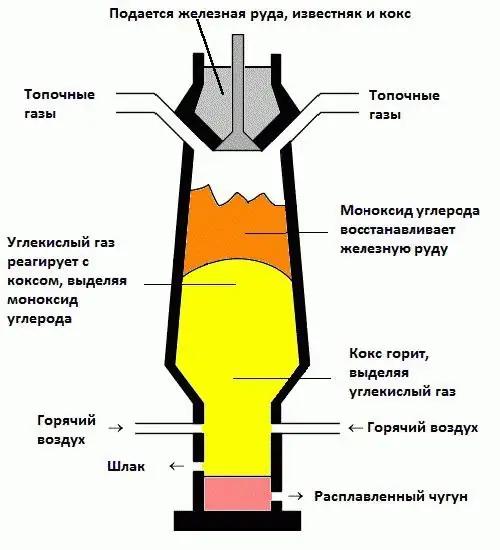

Costruire un altoforno

Solo stando vicino a questa fornace gigante, puoi capire quanto è grande il moderno altoforno. Le fotografie danno un'idea delle sue dimensioni ciclopiche solo quando mostrano una persona che sembra piccola come una formica. Tuttavia, nonostante l'aspetto imponente, il principio di funzionamento è rimasto lo stesso, medievale. Il design include cinque nodi principali. Quella superiore, quella superiore, è predisposta per caricare le materie prime e distribuirle uniformemente all'interno del forno. Sotto c'è una parte della forma conica in cui avvengono il riscaldamento e il processo di riduzione (ne parleremo più avanti). La terza unità dall' alto è chiamata vapore, dove si scioglie il ferro. Poi un' altra parte conica, questa volta rastremata verso il basso, sono le spalle, in cui il monossido di carbonio (gas riducente) viene rilasciato dal coke. E in fondo c'è una fucina da cui vengono estratti il prodotto finito e gli scarti di produzione.

Chimica di processo

I processi chimici sono ossidativi e riduttivi. Il primo significa connessione con l'ossigeno, il secondo, al contrario, il suo rifiuto. Il minerale è un ossido e per ottenere il ferro è necessario un determinato reagente in grado di "selezionare" atomi extra. Il ruolo più importante in questo processo è svolto dal coke, che durante la combustione rilascia una grande quantità di calore e anidride carbonica, che ad alta temperatura si decompone in monossido, chimicamentesostanza attiva e instabile. La CO tende a diventare di nuovo biossido e, incontrando le molecole di minerale (Fe2O3), “toglie” tutto l'ossigeno da esse, lasciando solo ferro. Ci sono, naturalmente, altre sostanze nelle materie prime, non necessarie, che formano un prodotto di scarto chiamato scoria. Ecco come funziona un altoforno. Questa è, dal punto di vista della chimica, una reazione di riduzione abbastanza semplice, accompagnata dal consumo di calore.

Com'è un moderno altoforno?

La vita utile di un altoforno è relativamente breve per una struttura di questa portata: circa un decennio. Durante questo periodo la struttura è sottoposta a carichi pesanti, aggravati dal riscaldamento termico, quindi è necessaria una profonda revisione o demolizione. La produzione di ferro non può essere definita innocua, è associata a emissioni di fosforo, zolfo e altre sostanze poco utili nell'atmosfera. Nel loro insieme, queste circostanze incoraggiano molti paesi a ridurre la produzione metallurgica oa modernizzarla (soprattutto se l'industria è di base e crea budget). Un moderno altoforno è in linea di principio un sistema abbastanza semplice, che, tuttavia, richiede uno schema di controllo complesso con numerosi circuiti di controllo che garantiscano il consumo più efficiente di materie prime e risorse energetiche.

Consigliato:

Rotta del Mare del Nord. I porti della rotta del Mare del Nord. Sviluppo, significato e sviluppo della rotta del Mare del Nord

Negli ultimi anni, l'Artico è una delle regioni chiave in termini di interessi nazionali della Russia. Uno degli aspetti più importanti della presenza russa qui è lo sviluppo della rotta del Mare del Nord

Tecnologia di fusione del ferro

Una breve rassegna e descrizione della tecnologia dei prodotti in ghisa. Metodi, metodi e applicazioni delle parti in ghisa

Una casa estiva per una residenza estiva: una soluzione di lusso o semplice per una zona suburbana?

Nella maggior parte dei casi, una casa estiva per una residenza estiva ha solo un monolocale e una stanza per le necessità domestiche. Di recente, è aumentata la popolarità degli edifici fissi con terrazza, che può fungere da luogo per bere e cucinare il tè

Fusione in conchiglia: operazioni di base per la realizzazione di stampi

Attualmente, l'industria è seriamente sviluppata e nella fusione vengono utilizzati molti metodi diversi. Uno di questi metodi è la colata di conchiglie

Fusione centrifuga - un metodo per ottenere pezzi precisi

La colata centrifuga presenta una serie di vantaggi: assenza di gusci cavi e inclusioni di scorie nel getto risultante, elevata densità del materiale, maggiore resistenza all'usura del metallo, ottenuta grazie alla struttura uniforme, ecc