2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:19:05

Il metallo è la base di tutta la civiltà moderna. In un anno, l'umanità moderna estrae e lavora da solo una tale quantità di ferro che prima che il mondo intero lo raccoglierebbe per almeno un paio di secoli. E questa esigenza è pienamente giustificata, poiché la sola costruzione richiede una quantità incredibile di acciaio. Non sorprende che la fusione dei metalli in tali condizioni venga costantemente migliorata.

Un po' di storia

La caratteristica più importante del ferro per prendere, solidificando, la forma "proposta" ad esso, una persona notava in tempi antichi. Oggi quasi tutti gli scienziati presumono che la prima conoscenza dell'uomo con il metallo sia avvenuta grazie ai meteoriti. Il ferro meteoritico era fusibile e facile da lavorare, quindi le basi della fusione furono studiate da alcune civiltà nascenti molto tempo fa.

Nel nostro paese, la fusione dei metalli è stata un'attività rispettata e onorevole per secoli, le persone hanno sempre trattato questo mestiere con grande rispetto. Lo "Tsar Cannon" e la "Tsar Bell" sono ampiamente conosciuti, che sono capolavori dell'abilità di casting dei maestri russi, anche se uno di loro non ha mai suonato e il secondo non ha sparato. Ruote degli Urali durante il regno di Pietro il Grandeottenne una particolare fama come fornitore di armi affidabili per l'esercito. Tuttavia, portano giustamente questo titolo anche adesso. Prima di esaminare i principali tipi di fusione dei metalli, è necessario spendere alcune parole sulle caratteristiche richieste delle materie prime.

Quale dovrebbe essere il metallo per la fusione

La proprietà più importante del metallo da utilizzare per la colata è la sua fluidità. La lega in forma fusa dovrebbe fluire il più facilmente possibile da un crogiolo all' altro, riempiendo i suoi recessi più piccoli. Maggiore è la fluidità, più sottili possono essere realizzate le pareti nel prodotto finito. Con il metallo che si diffonde male, è molto più difficile. In condizioni normali, riesce ad afferrare molto prima di colmare tutte le lacune del modulo. Questa è la difficoltà che gli industriali devono affrontare quando colano leghe metalliche.

Non sorprende che la ghisa sia diventata il materiale preferito della fonderia. Questo perché questa lega ha un'eccellente fluidità, rendendola relativamente facile da lavorare. L'acciaio è tutt' altro che così fluido, e quindi, per riempire completamente lo stampo (in modo che non ci siano cavità e vuoti), è necessario ricorrere a una varietà di trucchi.

Nel caso più semplice, quando è richiesta la colata metallica domestica, le materie prime vengono fuse e versate in acqua in piccole porzioni: così, in particolare, si possono realizzare piombi per la pesca. Ma questo metodo è relativamente diffuso anche nell'industria delle armi! Dalla sommità di una torre speciale, a forma di torre di raffreddamento, fusametallo. L' altezza della struttura è tale che una gocciolina perfettamente formata, già raffreddata, raggiunga il suolo. Ecco come vengono prodotti i colpi su scala industriale.

Metodo di fusione a terra

Il metodo più semplice e antico è colare il metallo nel terreno. Ma la sua “semplicità” è un concetto relativamente condizionale, poiché questo lavoro richiede una preparazione estremamente scrupolosa. Cosa significa?

In primo luogo, nel negozio di modelli viene realizzato un modello a grandezza naturale e il più dettagliato della fusione futura. Inoltre, la sua dimensione dovrebbe essere leggermente più grande del prodotto che dovrebbe essere ottenuto, poiché il metallo si depositerà una volta raffreddato. Di norma, il modello è staccabile, da due metà.

Una volta fatto, viene preparata la speciale sabbia da modellatura. Se il prodotto futuro dovrebbe avere cavità e vuoti interni, sarà anche necessario preparare le aste, oltre a un composto di stampaggio aggiuntivo. Devono riempire temporaneamente quelle aree che sono "vuote" nel pezzo finito. Se sei interessato a fondere i metalli a casa, assicurati di tenere a mente questo fatto, perché altrimenti una fiasca già piena può semplicemente essere lacerata dalla pressione e le conseguenze di ciò possono essere le più tristi.

Di cosa sono fatte le sabbie da modellatura?

La base sono vari tipi di sabbie e argille, oltre a leganti. Il loro ruolo può essere svolto da oli naturali e sintetici, olio essiccante, resina, colofonia e persino catrame.

Successivamente arriva il momento dei modellatori, il cui compito è quello di realizzare stampi. Se spieghipiù facile, è fatto in questo modo: viene presa una scatola di legno, vi viene inserita metà dello stampo (è anche staccabile) e gli spazi tra le pareti del modello e lo stampo sono intasati con una composizione di modanatura.

Lo stesso si fa con la seconda metà e si fissano entrambe le parti con degli spilli. È importante notare che due coni speciali sono inseriti in quella parte della forma che sarà in alto quando viene versata. Uno di questi serve per versare il metallo fuso, il secondo per far uscire i gas in espansione.

Fine della fase preparatoria

E ora è il momento forse per la parte più cruciale dell'operazione. Le boccette sono separate con molta attenzione, cercando di prevenire la violazione dell'integrità della sabbia. Dopo di che, rimangono nel terreno due impronte chiare e dettagliate della parte futura. Successivamente, vengono ricoperti con una vernice speciale. Questo viene fatto in modo che il metallo fuso non entri in contatto diretto con la sabbia macinata. La tecnologia della fusione dei metalli non dovrebbe consentire questo, altrimenti la qualità del prodotto finito potrebbe deteriorarsi in modo significativo.

Se questo è necessario, contemporaneamente viene tagliato un ulteriore passaggio di iniezione, necessario per versare il fuso. Le boccette vengono nuovamente piegate e collegate il più saldamente possibile. Quando la sabbia è leggermente asciutta, puoi iniziare a colare.

Inizia il casting

In primo luogo, nelle cupole, cioè in forni speciali, vengono fusi grezzi di ghisa. Se è necessario fondere l'acciaio, le materie prime vengono fuse in altiforni, focolari aperti, inverter e altri forni. Per portare dentrofondere lo stato di metalli non ferrosi, utilizzare dispositivi di fusione specializzati.

Tutto, puoi iniziare a trasmettere. Se c'è solo una forma, la fusione viene versata con un mestolo, individualmente. In altri casi, di regola, è organizzato un trasportatore: o un nastro con spazi vuoti passa sotto la siviera o la siviera si sposta sulle file di fiasche. Tutto dipende esclusivamente dall'organizzazione della produzione. Quando arriva il momento e il metallo si raffredda, viene rimosso dallo stampo. In linea di principio, questo metodo è ideale nei casi in cui è richiesta la fusione dei metalli a casa (per una fucina, ad esempio). Qualcosa di più perfetto in tali condizioni non sarà comunque raggiunto.

Le sabbiatrici o le levigatrici rimuovono le incrostazioni e la sabbia di stampaggio aderente dal prodotto finito. A proposito, questo metodo è stato utilizzato attivamente nella produzione di carri armati durante la Grande Guerra Patriottica. È così che sono state prodotte le torri fuse e la semplicità e la producibilità di questo processo hanno permesso di produrre un numero enorme di veicoli militari di cui il fronte aveva così tanto bisogno. Quali altri tipi di fusione di metalli esistono?

Pressofusione

Ma ora usano metodi molto più avanzati e tecnologicamente avanzati per la produzione di prodotti fusi. Ad esempio, fusione di metallo in uno stampo a freddo. In linea di principio, questo metodo somiglia per molti aspetti a quello sopra descritto, poiché in questo caso vengono utilizzati anche stampi di colata. Solo allo stesso tempo sono in metallo, il che semplifica notevolmente il processo di produzione su larga scala.

Quindi, coni e bacchette vengono inseriti in due metà (per versare il metallo e formare vuoti) equindi fissarli saldamente l'uno all' altro. Tutto, puoi metterti al lavoro. La particolarità di questo metodo è che qui il metallo fuso solidifica in modo estremamente rapido, c'è la possibilità di raffreddamento forzato degli stampi, e quindi il processo di distacco è molto più veloce. Con un solo stampo, puoi ottenere centinaia, se non migliaia, di getti, senza dedicare molto tempo alla preparazione individuale di stampi e sabbie.

Alcuni svantaggi del metodo

Lo svantaggio di questo metodo di colata è il fatto che sono adatti solo quei tipi di metalli caratterizzati da una maggiore fluidità in forma fusa. Ad esempio, solo la colata a pressione è adatta per l'acciaio (a proposito di seguito), poiché questo materiale non ha affatto una buona fluidità. Sotto l'azione dell'aria compressa, anche gli acciai più "duttili" assumono la forma richiesta molto meglio. La cosa negativa è che un normale stampo a freddo semplicemente non può resistere a condizioni di produzione così estreme e cadrà a pezzi. Pertanto, è necessario utilizzare un metodo di produzione speciale, di cui parleremo di seguito.

Stampaggio ad iniezione

Come avviene la pressofusione - sotto pressione - dei metalli? Abbiamo già considerato alcuni aspetti sopra, ma è comunque necessario divulgare questo problema in modo più dettagliato. Tutto è abbastanza semplice. In primo luogo, è necessario uno stampo per colata in acciaio di qualità, che può essere una forma interna complessa a più stadi. In secondo luogo, abbiamo bisogno di apparecchiature di pompaggio in grado di fornire da sette a settecento MP.

Vantaggio principalequesto metodo di fusione è un'elevata produttività. Cos' altro fornisce lo stampaggio a iniezione? In questo caso viene utilizzato molto meno metallo e la qualità della superficie del prodotto finito è molto buona. Quest'ultima circostanza implica il rifiuto di una procedura di pulizia e macinazione complessa e piuttosto noiosa. Quali sono i materiali migliori per questo metodo di produzione per produrre prodotti finiti e parti?

Le leghe più comunemente usate sono a base di alluminio, zinco, rame e piombo-stagno (colata di metalli non ferrosi). La loro temperatura di fusione è relativamente bassa e quindi si ottiene un'elevata producibilità dell'intero processo. Inoltre, questa materia prima ha un sedimento relativamente piccolo durante il raffreddamento. Ciò significa che è possibile produrre parti con tolleranze molto ridotte, il che è estremamente importante nella produzione della tecnologia moderna.

La complessità di questo metodo è che quando i prodotti finiti vengono separati dagli stampi, possono danneggiarsi. Inoltre, questo metodo è adatto solo per la produzione di parti con uno spessore di parete relativamente piccolo. Il fatto è che uno spesso strato di metallo si indurisce in modo estremamente irregolare, il che predeterminerà la formazione di gusci e cavità.

Varietà di installazioni per la pressofusione

Tutte le macchine utilizzate in questo metodo di colata di prodotti in metallo sono divise in due grandi gruppi: con camera di colata calda e fredda. La varietà "calda" può essere utilizzata molto spesso solo per leghe a base di zinco. In questo caso, la camera di colata stessa è immersa nel metallo caldo. Sotto pressionearia o un pistone speciale, scorre nella cavità di colata.

Di norma non è richiesta una forte forza di iniezione, è sufficiente una pressione fino a 35-70 MPa. Quindi, in questo caso, gli stampi per la colata di metalli possono essere molto più semplici ed economici, il che ha l'effetto più favorevole sul costo finale del prodotto. Negli stampi di colata a freddo, il metallo fuso deve essere "condotto" in profondità nella camera di colata sotto una pressione particolarmente elevata. Allo stesso tempo, può raggiungere 700 MPa.

Dove vengono utilizzate le parti stampate a iniezione?

Sono ovunque. Nei telefoni, nei computer, nelle macchine fotografiche e nelle lavatrici, ovunque ci sono dettagli ottenuti utilizzando questo particolare metodo. È particolarmente ampiamente utilizzato dall'ingegneria meccanica, comprese quelle direttamente correlate all'industria aeronautica e persino spaziale. La massa delle parti fuse può variare da pochi grammi a 50 chilogrammi (e anche più). È possibile utilizzare qualche altra "lavorazione" dei metalli mediante fusione? Sì, e ci sono molti altri modi.

Fusione a cera persa

Come nel primo caso che abbiamo considerato, fin dall'antichità l'umanità conosceva il metodo per versare il metallo fuso in un modello pre-preparato fatto di paraffina o cera. Viene semplicemente posizionato nel pallone e gli spazi vuoti vengono riempiti con sabbia per stampaggio. Il fuso dissolve la cera e riempie idealmente l'intero volume del pezzo principale. Questo metodo è buono perché non è necessario estrarre il modello dal pallone. Inoltre, è possibile ottenere parti di qualità semplicemente perfetta, questo processo di colatai metalli sono relativamente facili da automatizzare.

Fusione di conchiglie

Se la colata è relativamente semplice e non è richiesta la forza "spaziale" dal prodotto finito, è possibile utilizzare il metodo di colata in stampi a conchiglia. Sono stati realizzati da tempo immemorabile e come base vengono utilizzate sabbia di quarzo fine e resina. Oggi, ovviamente, vengono usati vari composti sintetici come quest'ultimo.

Quindi, vengono presi modelli pieghevoli in metallo, costituiti da due metà, e posizionati su una superficie riscaldata a circa 300 gradi Celsius. Quindi la miscela di stampaggio (da sabbia e resina secca) viene versata nello stesso punto in modo da coprire completamente la superficie dei modelli in metallo. Sotto l'influenza del calore, la resina si scioglie e nello spessore della sabbia appare una "boccetta" piuttosto forte.

Non appena il tutto si raffredda un po', è possibile rimuovere i lingotti di metallo e inviare la sabbia al forno per la "tostatura". Dopodiché si ottengono forme sufficientemente forti: collegando le loro due metà, è possibile versarvi metallo fuso. Quali altri metodi di fusione dei metalli esistono?

Fusione centrifuga

In questo caso, il fuso viene versato in una forma speciale, che ruota ad una velocità molto elevata in una proiezione orizzontale o verticale. Come risultato dell'azione di potenti forze centrifughe ugualmente applicate, il metallo scorre uniformemente in tutte le fessure dello stampo, ottenendo così un'elevata qualità del prodotto finito. Questo metodo di colata è ideale per la produzione di vari tipi di tubi. Permette di formare uno spessore molto più uniformemuri, che è estremamente difficile da ottenere usando metodi "statici".

Fusione di scorie elettriche

Ci sono modi per fondere i metalli che possono essere giustamente definiti moderni? Colata di elettroscorie. In questo caso il metallo liquido viene prima ottenuto agendo sulla materia prima precedentemente preparata con potenti scariche di arco elettrico. Può essere utilizzato anche il metodo senza arco, quando il ferro viene fuso dal calore accumulato dalle scorie. Ma l'ultimo è influenzato da potenti scariche.

Dopodiché, il metallo liquido, che non è mai entrato in contatto con l'aria durante l'intero processo, entra nella camera di cristallizzazione, che "in combinazione" è anche uno stampo di colata. Questo metodo viene utilizzato per getti relativamente semplici e massicci, per la cui fabbricazione non è necessario osservare molte condizioni.

Riempimento di vuoto

Si applica solo a materiali "di fascia alta" come oro, titanio, acciaio inossidabile. In questo caso, il metallo viene fuso sotto vuoto e quindi rapidamente (nelle stesse condizioni) viene distribuito negli stampi. Il metodo è buono in quanto quando viene utilizzato viene praticamente esclusa la formazione di cavità d'aria e cavità nel prodotto, poiché la quantità di gas presenti è minima. È importante ricordare che il peso dei getti in questo caso non può superare i cento o due chilogrammi.

È possibile ottenere parti più grandi?

Sì, questa tecnologia esiste. Ma può essere utilizzato solo nei casi in cui vengono lavorate contemporaneamente cento tonnellate di acciaio.e altro ancora. In primo luogo, il metallo viene fuso sotto vuoto, quindi viene colato non negli stampi, ma in speciali siviere da formatura, che sono anche protette dall'aria che entra nella loro cavità.

Successivamente, la massa fusa finita può essere distribuita negli stampi, dai quali l'aria veniva precedentemente pompata anche con una pompa. L'acciaio ottenuto come risultato di un tale processo tecnologico è piuttosto costoso. Viene utilizzato per la forgiatura, oltre ad alcuni tipi della stessa colata, quando è necessario ottenere grezzi e parti di altissima qualità.

Trasmissione su pattern gassificati (bruciati)

In termini di qualità di colata e semplicità, questo metodo è uno dei più redditizi, e quindi viene utilizzato sempre più ampiamente nell'industria moderna. Tale fusione di metalli, la cui produzione aumenta di anno in anno, è particolarmente apprezzata nella RPC e negli Stati Uniti, poiché le basi industriali di questi due paesi si distinguono per la maggiore necessità di acciaio di alta qualità. Il vantaggio di questo metodo è che permette la produzione di getti senza alcun vincolo di peso e dimensioni.

Per molti versi, questo metodo è simile a quelli sopra descritti: ad esempio, in questo caso, il modello primario viene utilizzato non dalla cera o dalla plastilina, ma dalla schiuma ormai diffusa. Poiché questo materiale ha le sue specifiche, la miscela di sabbia legante viene confezionata nel pallone ad una pressione di circa 50 kPa. Molto spesso, questo metodo viene praticato nei casi in cui è necessario realizzare parti di peso compreso tra 100 grammi e due tonnellate.

Tuttavia, abbiamo già detto che alcune rigide restrizioni sudettagli taglia n. Quindi, utilizzando questo metodo di fusione, si possono produrre anche componenti per motori navali, che non hanno mai avuto dimensioni “modeste”. Per ogni tonnellata di materie prime metalliche, viene consumata la seguente quantità di materiali aggiuntivi:

- Quarzo sabbia fine - 50 kg.

- Rivestimento antiaderente speciale - 25 kg.

- Polistirene espanso granulato - 6 kg.

- Film in polietilene denso - 10 mq. m.

Tutta la sabbia per stampaggio è pura sabbia di quarzo senza additivi e additivi aggiuntivi. Può essere riutilizzabile per circa il 95-97%, il che migliora notevolmente l'economia e riduce il costo del processo.

Quindi, la fusione dei metalli (la fisica del processo è stata in parte considerata da noi) è un fenomeno “sfaccettato”, poiché oggi ci sono molti nuovi metodi. Allo stesso tempo, l'industria moderna sta applicando metodi che sono stati utilizzati per diverse migliaia di anni fa, adattandoli in qualche modo alle re altà attuali.

Consigliato:

Metalli ferrosi: depositi, stoccaggio. Metallurgia dei metalli ferrosi

I metalli sono materiali che non perdono mai la loro rilevanza. Sono ampiamente utilizzati in casa e nell'industria

Le quotazioni dei metalli preziosi su Sberbank. Metalli preziosi (Sberbank): prezzi

Uno degli investimenti più redditizi è l'acquisto di metalli preziosi come oro, argento, platino, palladio. Questo è stato il caso per molti anni e lo è ancora oggi. In tempi di crisi economica, questa opzione è ancora più rilevante

Il trattamento termico dell'acciaio è un processo importante nella produzione dei metalli

Il trattamento termico dell'acciaio conferisce a qualsiasi prodotto in acciaio le proprietà desiderate. Questo processo è un passo importante nella produzione di leghe di ferro

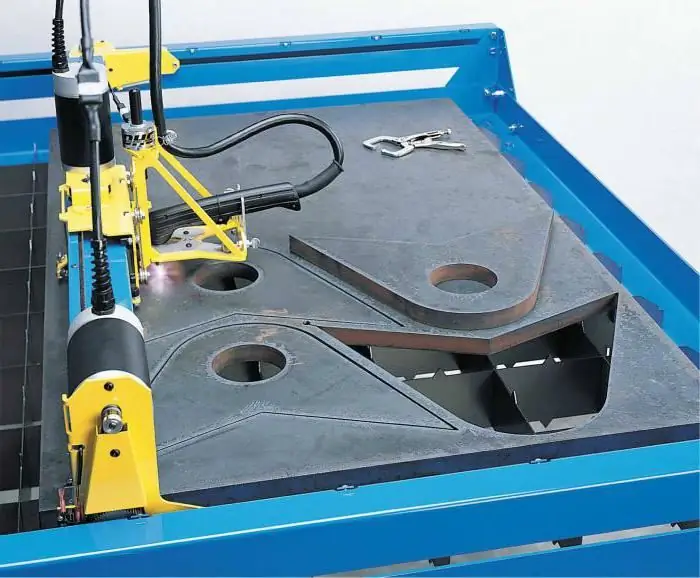

Macchina per il taglio dei metalli. Macchina per il taglio dei metalli al plasma

L'articolo è dedicato all'apparato per il taglio del metallo. Vengono prese in considerazione la tecnologia del taglio al plasma, nonché il dispositivo e le caratteristiche dell'attrezzatura

Taglio metalli con plasma. Attrezzature per la lavorazione dei metalli

Quando acquisti una taglierina al plasma, dovresti sempre dare la priorità alla qualità. Fai attenzione alla tentazione di acquistare un dispositivo economico di bassa qualità, poiché la sua rapida usura a lungo termine comporterà costi molto più elevati