2026 Autore: Howard Calhoun | [email protected]. Ultima modifica: 2025-01-24 13:19:05

La saldatura a caldo è uno dei processi di assemblaggio più comuni utilizzati nell'edilizia e nell'industria. Viene utilizzato sia nelle operazioni ad alta tecnologia per l'assemblaggio di apparecchiature, sia nel lavoro tipico più semplice per il collegamento di strutture portanti. In ogni caso viene utilizzata la propria tecnica di saldatura, che si adatta in modo ottimale ai parametri operativi, alle condizioni di lavoro e ai requisiti per il risultato.

Cos'è la saldatura?

Nella visione classica, la saldatura è la tecnologia per formare giunti permanenti creando legami strutturali interatomici sullo sfondo dell'esposizione termica. In altre parole, ad alta temperatura, è assicurata la deformazione plastica dei pezzi e il successivo scambio di particelle tra di loro, che porta alla formazione di un giunto dopo il raffreddamento dei materiali. La stessa tecnica di saldatura fornisce solo le condizioni necessarie per introdurre i metallistato richiesto. In condizioni di temperatura normali, il metallo è una struttura di particelle solide cristalline, ma al raggiungimento di un certo indice di riscaldamento il materiale si ammorbidisce. Allo stesso tempo, va sottolineato che l'effetto della temperatura non porta solo effetti positivi dal punto di vista delle possibilità di montaggio. Si verifica anche l'ossidazione dei metalli, la formazione di crepe in luoghi inappropriati a causa di sollecitazioni interne, deformazioni e deformazioni generali. È possibile escludere e minimizzare tali fenomeni solo attraverso la corretta selezione delle attrezzature e l'organizzazione del processo di saldatura.

Saldature e giunti

Per comprendere gli obiettivi della deformazione plastica metallo, è necessario determinare per quali compiti strutturali viene eseguita l'operazione di saldatura. Nella maggior parte dei casi, è necessario ottenere una connessione di due pezzi o strutture con parti. Le configurazioni di connessione sono diverse: angolare, di testa, a T, ecc. Dal punto di vista della formazione dei bordi, la tecnica della saldatura continua consente la formazione di giunti senza smussi, con flange, nonché con smussi di varie forme. Uno degli smussi più difficili è considerato a forma di X, in cui sono accoppiati due bordi diritti o curvi. Sebbene uno dei requisiti principali per un giunto saldato sia la tenuta, in alcuni casi ci sono compiti abbastanza chiari per la formazione di fori nel giunto. Ad esempio, quando si collegano elementi sovrapposti e senza smusso del bordo, si può formare un foro allungato, che viene successivamente utilizzato per altri compiti strutturali.

Varietà del processo di saldatura

Lo stesso approccio all'organizzazione tecnica della saldatura può differire sia nei parametri dell'ambiente di lavoro che nella meccanica dell'impatto sul materiale target. Le tecnologie di saldatura più popolari includono quanto segue:

- Saldatura ad arco. Tra la superficie della struttura o della parte da saldare si forma un arco elettrico, il cui effetto termico porta alla fusione del materiale. Questo metodo può essere manuale, meccanizzato o automatico. Ad esempio, la tecnica di saldatura ad arco automatica prevede l'alimentazione del filo dell'elettrodo con attrezzature speciali, liberando le mani dell'operatore.

- Saldatura a gas. Se nel caso precedente la fonte di calore è l'energia elettrica, la saldatura a gas utilizza una fiamma di ossicombustibile con una temperatura di 3.200°C. Allo stesso tempo, i metodi combinati non devono essere confusi con questo metodo, in cui vengono utilizzate anche miscele di gas, ma non come fonte di alta temperatura, ma per isolare il bagno di saldatura.

- Saldatura Electroslag. L'impatto sul materiale è fornito dalla corrente elettrica e le scorie fuse fungono da conduttore e modificatore di energia.

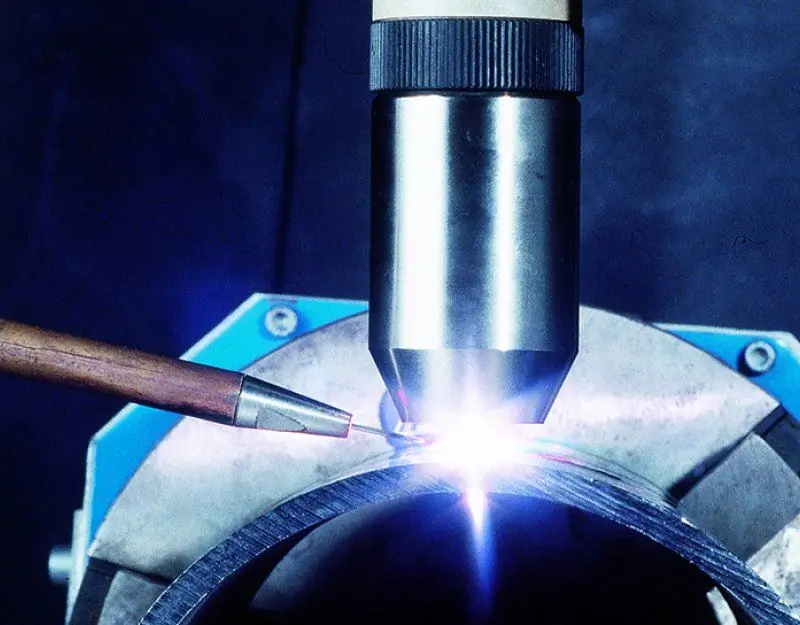

- Saldatura al plasma. Un metodo di saldatura ad alta temperatura che utilizza un getto ad arco plasma con energia termica fino a 10.000 °C.

- Saldatura laser. Il metodo si basa sull'uso dell'energia fotoelettronica. La fusione delle parti avviene sotto la maggiore influenza del raggio di luce emesso dal laser.

Saldatori

Per eseguire operazioni di saldatura vengono solitamente utilizzati diversi mezzi tecnici, tra cui un inverter, un raddrizzatore e un trasformatore. In ogni caso, il compito principale dell'apparato di saldatura principale è fornire corrente continua. Un'attrezzatura di alta qualità fornisce all'area di lavoro un arco elettrico regolare e stabile. Naturalmente, questo vale per le tecnologie di saldatura elettrica. La tecnica della saldatura in mezzi gassosi è implementata per mezzo di bruciatori e riduttori che regolano l'erogazione di una miscela di gas da una bombola. Anche nel caso della saldatura al plasma vengono utilizzate speciali torce plasma che possono lavorare con pezzi fino a 30 mm di spessore. Inoltre, va sottolineato che le apparecchiature a gas e plasma si concentrano principalmente non sui compiti tradizionali di collegamento di parti metalliche, ma sul taglio del materiale sotto l'influenza termica.

Tecnica di cucito

Nonostante l'enorme ruolo delle apparecchiature, molto nel lavoro di saldatura dipende dalle capacità e dalle capacità dell'operatore che controlla l'intero processo. Il compito dell'utilizzatore dell'apparecchiatura è controllare l'elettrodo e l'alimentazione dei materiali di consumo presenti nel bagno di saldatura in cui si forma il cordone. Il fattore chiave è la posizione dell'operatore e la direzione della cucitura. Gli esperti raccomandano di eseguire lavori, se possibile, nella posizione inferiore, assicurandosi che la saldatura sia saldata con un cordone con allargamento. È auspicabile ottenere una penetrazione profonda, che renderà la struttura dell'articolazione più uniforme e duratura. In ingegneriasaldatura manuale, la fase di pulizia della giuntura da scorie e macchie è particolarmente importante. Se non è stato possibile eliminare tali difetti durante la parte principale del lavoro, sarà necessario eseguire un secondo strato di superficie. Di solito il primo strato principale raggiunge uno spessore di 3-4 mm e quelli successivi fino a 5 mm.

Caratteristiche dell'arco sommerso e della saldatura a gas

Per non dover adeguare la tecnica di saldatura nel processo di lavoro, si consiglia di calcolare inizialmente le sfumature tecnologiche che possono migliorare la qualità del risultato. La saldatura ad arco sommerso e a gas si distingue per la sua attenzione alla protezione della giuntura dall'influenza negativa dell'ambiente esterno e della fusione. Ad esempio, quando si esegue la tecnica di saldatura a gas con l'apporto di miscele di argon, si riduce l'effetto negativo dell'ossigeno, che peggiora la qualità della struttura della saldatura. Per quanto riguarda il fondente, la sua inclusione in primo luogo riduce al minimo gli schizzi del fuso e, in secondo luogo, modifica la composizione della saldatura includendo speciali additivi che si attivano ad alte temperature.

Parametri per l'organizzazione della produzione di saldatura

Nella modalità di produzione dell'organizzazione del lavoro di saldatura, vengono presi in considerazione diversi fattori dell'attività lavorativa, inclusi i seguenti:

- Il rapporto tra la complessità dell'operazione e la norma temporale per la sua attuazione.

- La quantità di lavoro è il tasso di output che un dipendente o un team esegue in 1 ora. Ad esempio, nella tecnica di saldatura ad arco manuale, possono essere presi in considerazione i metri della cucitura completata o il numero di parti assemblate.

- Unitàservizio. In questo caso si intende un luogo di lavoro, un'apparecchiatura o un sito per la saldatura, all'interno del quale sono organizzate anche le attività di un dipendente o di un team.

Sicurezza nell'organizzazione e nella produzione delle saldature

Il processo di saldatura comporta molti rischi e pericoli in termini di minacce per la salute umana. Gli standard di sicurezza della saldatura si concentrano su diversi rischi contemporaneamente:

- Radiazioni di saldatura. La radiazione infrarossa con un bagliore luminoso influisce negativamente sugli occhi del saldatore, pertanto, nella sua attrezzatura, è obbligatoria la presenza di una maschera con speciali occhiali e filtri oscuranti.

- Effetto termomeccanico. Soprattutto quando si lavora secondo il metodo dell'arco, gli schizzi di fusione sono pericolosi. Si tratta infatti di un metallo liquido caldo che a contatto con la pelle può provocare gravi ustioni. Per la protezione da scintille e metallo caldo, viene utilizzato uno speciale abbigliamento di protezione termica.

- Rischio di incendio. Le alte temperature e gli schizzi di materiale caldo aumentano il rischio di incendio. Vale la pena pensarci anche nella fase di organizzazione del processo, rimuovendo gli oggetti infiammabili dall'area di lavoro.

- Protezione respiratoria. Anche i gas tossici e il rilascio di altre sostanze pericolose durante la distruzione termica della struttura metallica sono un fattore dell'effetto pericoloso. In questo caso non è sufficiente utilizzare mascherine e respiratori. Un sistema attivo è un prerequisito per lunghi processi di lavoroventilazione in spazi ristretti e pause di lavoro regolari di 5-10 minuti.

Errori di saldatura

A causa della complessità del processo di saldatura, l'assunzione di errori tecnologici non è qualcosa di eccezionale. I più comuni di questi includono quanto segue:

- Arco di rottura. L'azione elettrica termica non è stata completata fino alla fine del giunto previsto, il che potrebbe causare una depressione incrinata sul bordo della linea di collegamento.

- Cucitura poco rinforzata con assottigliamento del metallo al limite del giunto (taglio). Un evento comune nelle tecniche di saldatura ad alta tensione. Idealmente, i tagli non dovrebbero essere profondi più di 1 mm o saranno necessarie ulteriori saldature.

- Punta assenza di un collegamento diretto nella struttura della giuntura tra i pezzi. In altre parole, la restante mancanza di penetrazione, che si verifica a causa della direzione imprecisa dell'elettrodo durante la formazione dell'arco, senza tener conto della profondità dell'effetto termico.

Conclusione

Con tutta la complessità tecnologica della saldatura, i metodi della loro implementazione stanno diventando più accessibili a un normale padrone di casa. Ciò è in gran parte dovuto al fatto che le tecniche di saldatura stanno diventando più ergonomiche e sicure. Ad esempio, i moderni inverter consentono di controllare comodamente i principali parametri operativi del processo, tenendo conto delle caratteristiche del metallo e delle condizioni ambientali. L'utente deve solo organizzare correttamente l'area di lavoro e controllare correttamente l'arco elettrico durante la formazione della cucitura.

Consigliato:

Come negoziare correttamente: regole ed errori comuni

Come condurre le trattative commerciali? Se l'incontro è informale, cerca di usare posture aperte e mantieni il contatto visivo con il tuo interlocutore. Sedersi con le gambe incrociate e le braccia incrociate non vale la pena

Il principale materiale di consumo per la saldatura - filo per saldatura

Il filo per saldatura viene utilizzato in varie operazioni di saldatura, è il principale materiale di consumo che funge da elettrodo Le operazioni di saldatura richiedono una vasta conoscenza professionale, un approccio responsabile alla scelta delle materie prime. Per le strutture di saldatura, è inaccettabile utilizzare un filo casuale di marcatura incomprensibile e composizione sconosciuta

Come collegare una carta a un portafoglio qiwi: istruzioni e possibili errori

Molte persone hanno familiarità con il sistema di pagamento Qiwi. Ti consente di effettuare facilmente vari pagamenti elettronici. Utilizzando il sistema Qiwi, puoi ricaricare il saldo del tuo cellulare, rimborsare prestiti, pagare multe, utenze, ecc. In esso sono disponibili anche trasferimenti di denaro. Per la massima comodità, si consiglia di collegare una carta al portafoglio elettronico Qiwi. Come farlo?

Saldatore per saldare rame, alluminio, ottone, acciaio, acciaio inox. Composizione di saldatura per la saldatura. Tipi di saldature per saldatura

Quando è necessario fissare insieme in modo sicuro vari giunti solidi, il più delle volte si sceglie la saldatura per questo. Questo processo è diffuso in molti settori. Dobbiamo saldare e fare a casa gli artigiani

Flusso per saldatura: scopo, tipi di saldatura, composizione del flusso, regole di utilizzo, requisiti GOST, pro e contro dell'applicazione

La qualità della saldatura è determinata non solo dalla capacità del maestro di organizzare correttamente l'arco, ma anche dalla speciale protezione dell'area di lavoro dagli influssi esterni. Il principale nemico sulla strada per creare una connessione metallica forte e durevole è l'ambiente naturale dell'aria. La saldatura è isolata dall'ossigeno da un flusso per saldatura, ma questo non è solo il suo compito